耐火材料常用的结合剂种类及性能应用说明

铝酸钙石材

(1)铝酸钙石材的矿石

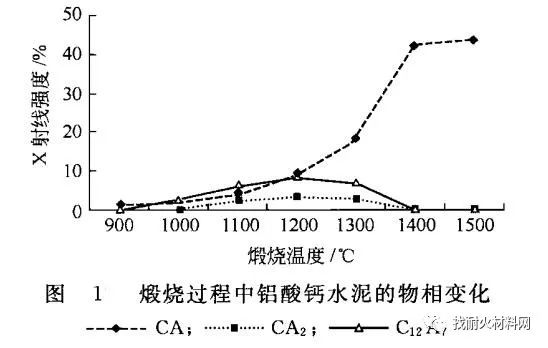

铝酸钙石材中的主要就矿石为铝酸一钙CA、二铝酸一钙CA₂、七铝酸十四钙Cl₂A₇和斜长石C₂AS。烧造纯铝酸钙石材时,矿石成份的变动如图1所示。

从图1由此可知:CA是纯铝酸钙石材的主要就矿石。但,纯铝酸钙石材中还可能将所含小量CA₂和C₁₂A7。

通常指出:CA具备极高的水硬特异性,其特征是凝固恒定、通气快速,为石材气压的主要就作者。CA浓度较低的石材气压加深主要就在晚期,中后期气压产业发展不明显。

CA₂唐孝威、通气较快,晚期气压低,但中后期气压加深高。CA₂浓度过高时,石材的快硬操控性将受到影响。

C₁₂A7中的铝和钙的阴离子极球状,其分子结构大批孔腔,唐孝威和凝固非常快,气压逊于CA高。所含大批C₁₂A7时,石材会再次出现快凝、气压减少和机械性能上升等现像。但假如掌控得宜许多石材中小量所含的Cl₂A7,反而能起快速凝固和提升晚期气压的促进作用。

通常情况下,斜长石C₂AS没水硬性。但,Budaun想尽办法使高铝石材中的SiO₂逐步形成CaO-Al₂O₃-SiO2地板,高铝石材中的SiO₂就可能将参予唐孝威,高铝石材的操控性也就可能将不断提升。

(2)铝酸钙石材的唐孝威

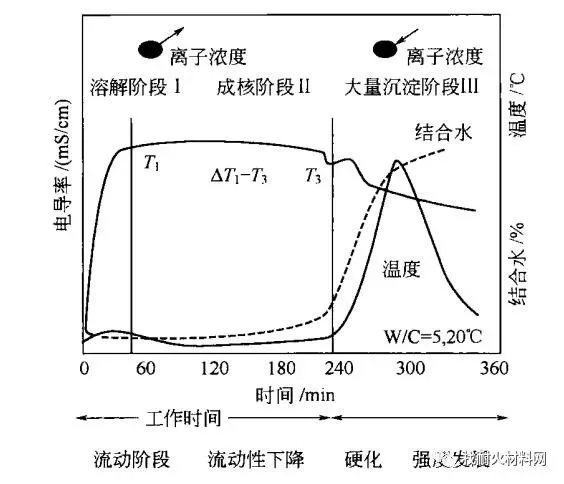

铝酸钙石材受热后将再次出现唐孝威。唐孝威、凝固、通气和造成气压的操作过程如图2所示。

图2 铝酸钙石材唐孝威、凝固和通气操作过程示意图

从图2由此可知:受热后,石材矿石溶解水,溶液中Ca₂+和Al(OH)₄-等离子的浓度增高,电导率快速上升。随后,离子浓度达到饱和,液相离子浓度不再増加,唐孝威物结晶相缓慢地逐步形成,石材浆体逐步丧失流动能力。第ID阶段,唐孝威反应大批进行,石材浆体的温度和紧密结合水浓度增高,离子浓度减少,浆体开始通气并造成气压。铝酸钙石材气压的作者主要就是各种唐孝威铝酸钙CχAHy和铝胶AH₃。

(3)铝酸钙石材唐孝威物的转变

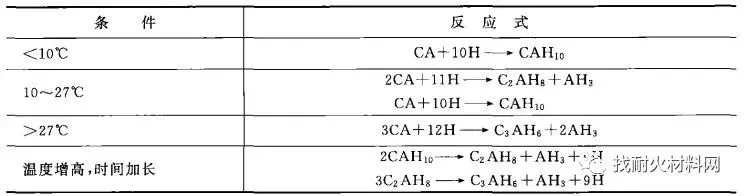

温度变动时,铝酸钙石材唐孝威产物的转变关系见表1.

表1 不同温度下铝酸钙的唐孝威产物

从表1由此可知:CAH10、C₂AH₈都是介稳矿石。随温度增高、时间延长,CAH10、C₂AH8都会变成稳定的矿石C₃AHS。CAH10、C₂AH₈是六方片状结晶体,密度分别为1.72g/cm3和1.95g/cm3。C₃AH₆是等轴晶系物质,密度高达2.52g/cm3。所以,从CAH10、C₂AH8转化成C₃AH₆后,唐孝威物密度增大、含水量减少。由于唐孝威物体积减小,气压大幅上升。各种唐孝威物的形貌如图6-19所示。

图3 铝酸钙石材的各种唐孝威物

由图6-19由此可知:C₃AH₆晶体之间的空隙很大,而且粒状的C₃AH₆颗粒之间的接触面积也很小,使得这些晶体之间很难交叉搭接。这样,铝酸钙石材中的唐孝威物大批转化成稳定矿石C₃AH6后,因唐孝威物的体积减缩和唐孝威物之间很难交叉搭结,致使气压大幅减少。

(4)受热后铝酸钙紧密结合相的转变

受热时,耐火石材会再次出现更加复杂的转变。据Roesel报道:CAH10、C₂AH6、C₃AH₆的稳定温度范围分别为0〜20℃、20〜60℃及0〜350℃。在200〜350℃,AH₃转变成Al₂O₃ ;C₃AH₆转变成CaO和C₁₂A7。在600〜1000℃,C₁₂A7和CaO反应生成CA;在1000〜1300℃,CA和A反应生成CA₂;在1400〜1600°C,CA₂会和氧化铝反应生成CA₆。

唐孝威物脱水后,唐孝威紧密结合被破坏,但陶瓷紧密结合又未逐步形成,故材料的紧密结合力很低。所以,传统耐火浇注料经1100℃热处理后气压要上升50%以上,严重影响金属材料的寿命。因为1000℃以后再次出现的许多固相反应具备较大的膨胀促进作用,也有人指出是唐孝威物结构向陶瓷化结构转化中,固相化学反应伴随的体积效应导致了中温下传统金属材料浇注料具备疏松的结构和较低的气压。

磷酸及磷酸盐

1.原料的性质和制法

金属材料行业常常使用磷酸和磷酸二氢铝作为紧密结合剂。

(1)磷酸

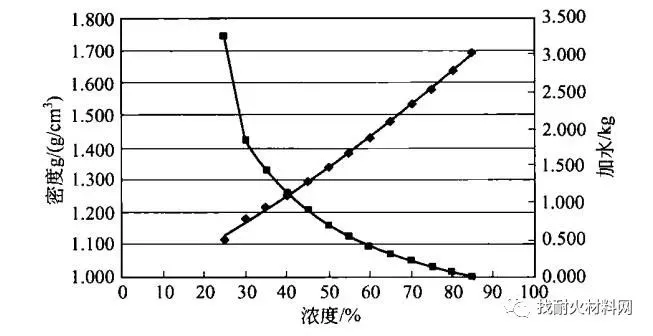

磷酸的化学式为H3PO4。纯磷酸为无色斜方晶体,熔点42.35℃、沸点213℃(失去+H₂O),300℃左右变成偏磷酸,25℃时相对密度为1.874,富有潮解性。市售磷酸为无色透明的液体,浓度为85%,25℃时相对密度为1.6850。加水后,浓度为85%的磷酸密度和浓度的变动如图6-20所示。

图4 加水后浓度为85%的磷酸密度和浓度的变动

磷酸为二级无机酸腐蚀性物品,其腐蚀性较硫酸、盐酸和硝酸弱,但比醋酸、硼酸要强。磷酸能腐蚀金属,放出氢气。磷酸能和碱、碱性氧化物、无机盐反应。高浓度磷酸接触皮肤后能引起腐蚀性灼伤,但促进作用不强。磷酸烟雾对眼、呼吸道有刺激性,吸入后会引起咳嗽、气管炎或支气管炎。

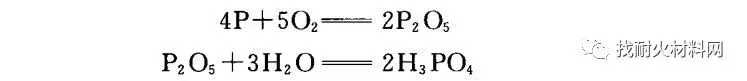

制取磷酸有热法和湿法。热法是将黄磷燃烧生成五氧化二磷,用水吸收五氧化二磷后制得磷酸。

湿法是由硫酸和磷灰石反应制取磷酸:

磷酸和氢氧化铝或氧化铝反应能依次逐步形成磷酸二氢铝Al(H₂PO4)3、磷酸一氢铝Al₂(HPO4)6和正磷酸铝AlPO4。

随着磷酸中的H被Al取代,反应物中Al₂O₃:P₂O5的摩尔比逐渐增高。磷酸二氢铝的Al₂O₃:P₂O5为1:3;磷酸一氢铝为1:1.5;正磷酸铝的M值为1:1。当比值为1:3时,磷酸铝有良好的溶解性;当比值大于1:1.5时,溶解度很低甚至不溶。图6-21显示了磷酸铝溶解度和铝浓度的关系。

(2)磷酸二氢铝

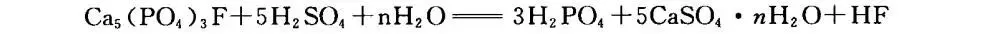

磷酸二氢铝的化学式为Al(H₂PO4)3,是一种易溶于水的白色粉状结晶或无色无味黏稠的液体。磷酸二氢铝具备化学紧密结合力强,耐高温、耐热震、耐高温气流冲刷的特性,具备很好的红外线吸收能力和良好的绝缘性。配制磷酸二氢铝时,为使长期放置时不致造成沉淀,Al₂O₃:P₂O5的比例通常取1:3.2。配制方法是将氢氧化铝粉倒入塑料容器中,

加入开水制成浓料浆一边搅拌,一边缓慢加入85°的磷酸,直至反应完全。假如气温很低,需将氢氧化铝料浆加热,倒入耐酸容器中,再加入磷酸搅拌逐步形成磷酸二氢铝。配制时,要掌控掺加磷酸的速度,防止酸碱迅猛再次出现反应,使容器内液体沸腾溢出。配制不同比例磷酸铝时,磷酸和氢氧化铝的需求量见表2。

表2 逐步形成不同磷酸铝时磷酸和氢氧化铝的配合比

表2显示了逐步形成不同Al₂O₃:P₂O5比值的磷酸销时,需要的纯磷酸和氢氧化铝的数量。假如磷酸的浓度不为100%,将表内磷酸需求量除以所用磷酸的百分浓度,即得所用磷酸的配合量;配制时,所用干燥氢氧化铝的配合量均为156g。

2.受热后的转变

磷酸盐紧密结合为热硬性紧密结合。通常情况下,如不加石材等促硬剂,需要在升温条件下磷酸才能和金属材料再次出现反应逐步形成化学紧密结合。

受热后,磷酸盐紧密结合相再次出现十分复杂的化学变动,具体情况视温度的高低、紧密结合剂的原始成份、金属材料的成份、特异性而变。例如,磷酸和工业氧化铝的混合后,经120℃的热处理,逐步形成磷铝石AlPO4.2H₂0;经200℃的热处理,紧密结合相仍为磷铝石;经350°C的热处理,逐步形成磷铝矿A1P04;经5001以上的热处理后,才开始逐步形成鳞石英和方石英型的A1P04。

通常情况下,磷酸铝紧密结合相需要经过500℃以上的热处理才能在大气中长期保持稳定。因为,无水磷酸铝A1P04有多种晶型:除前述的鳞石英型、方石英型、磷铝矿型外,还有A、B、C、D、E等介稳晶体。其中,A、B、C、D、E等介稳磷酸铝都会吸潮软化。假如热处理温度不够,又没足够的促凝物质,磷酸盐紧密结合金属材料的操控性和寿命将受到影响。

水 玻 璃

1.水地板的基本性质

水地板俗称泡花碱,其化学表达式为Na₂O•mSiO₂•nH2O,式中的m叫做模数,它代表了SiO₂与Na2O的摩尔比,式中的n决定了水地板的浓度。通常情况下,水地板的模数为2.0~3.3,密度为1.3~1.6g/cm3。图6-22显示了涉及水地板的Na₂O-SiO₂系统相图。

图5 Na₂O-SiO₂系统相图

通常情况下,水地板的模数高时,黏度高,通气快、坯体的湿气压大,但紧密结合剂的保存时间短。例如,铸造行业制造生产周期短的中小型芯时,选模数为2.6~3.0的水地板;制造中等大小的铸件,选用模数为2.3~2.6的水地板;制造生产周期长的大型铸件时,选模数为2~2.3的水地板。

2.水地板成份的调整

假如水地板的模数不符要求,就需要减少模数,或提升模数,或使用模数一高一低的两种水地板配出模数居中的另一种水地板。

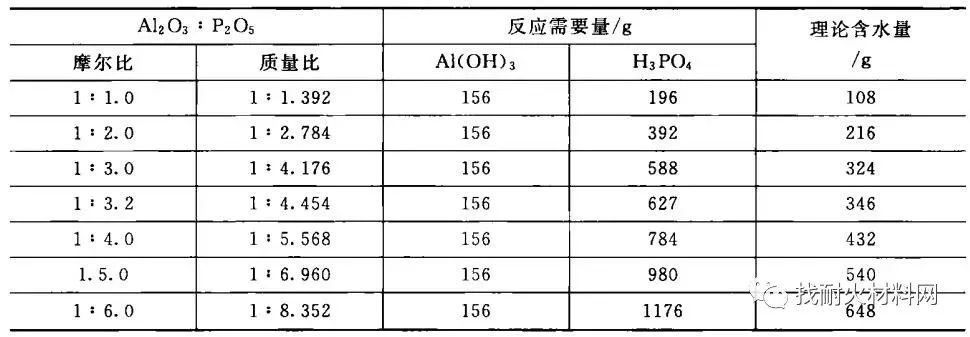

假如要减少水地板模数,采用的办法是往水地板中加NaOH。调整模数前,首先需要测定水地板溶液的SiO₂、Na2O质量分数ωSiO₂、ωNa₂O。假如往100g水地板中加入一定量NaOH(χ)则水地板的模数减少为:

假如要提升水地板的模数,能采用加入盐酸、氯化铵或无定形二氧化硅的办法。其中,以加无定形二氧化硅为优。加入盐酸或氯化铵,都会造成对水地板操控性有害的电解质NaCl。

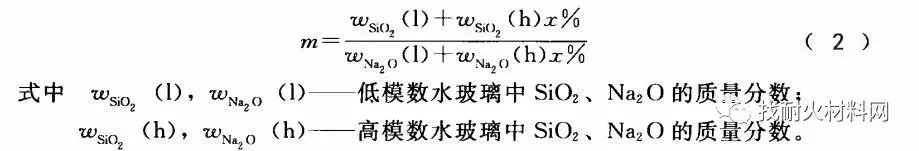

假如使用模数一高一低的两种水地板,调配出一种模数居中的新水地板,设往100g低模数的水地板中加入χ(g)高模数水地板,水地板的模数变为:

假如购入水地板的密度不符合要求,能采用加纯净水稀释或加热浓缩的办法来进行调整。

3.水地板溶体的老化

水地板是多种聚硅酸氢钠的混合溶液,它们处于动态平衡之中。随温度的高低、时间的延续,平衡关系将再次出现变动。

所谓老化就是水地板中,尤其是高模数水地板中的硅酸自发地进行了聚合反应,致使水地板再次出现黏度和粘接气压缓慢减少的现像。水地板首先水解成单硅酸,以后再缩合成二硅酸,然后为三硅酸,接着是四硅酸、环四硅酸、立方八硅酸,直至立方八硅酸的缩聚产物。由于缩聚的不断进行,水地板的结构不断变动,最后变为完全不能水解的缩聚产物,即老化。

假如水地板的模数小于3.0,水地板又再次出现了老化,可用物理改性的办法如磁场处理、超声振荡、回流加热和加热釜加热部分恢复操控性。另外一种办法是化学改性,如加入0.2%(质量分数)的聚丙烯酰胺,能有效推迟水地板的老化。对低模数水地板,能推迟约2个月;对高模数水地板,能推迟约1个月。

4.水地板的凝固和通气

水地板能采用加热通气,也能添加促硬剂使其再次出现化学固化。化学固化采用的促硬剂有氟硅酸钠(Na₂SiF6),硅酸二钙(C₂S)、硅铁和有机酯。通常情况下,水地板的化学固化有三个阶段:硅酸钠的水解、硅酸溶胶的逐步形成、硅酸凝胶的逐步形成。

硅溶胶

通常情况下,制造金属材料使用的硅溶胶是用水地板由离子交换法除钠制得,成份为SiO₂=20%〜30%,水分=70%〜80%,Na₂O=0.4%〜0.5%,相对密度1.14〜1.21g/cm3,胶体粒径5〜20μm,存放期约1年。制备硅溶胶的技术要点如下。

原材料:模数为2.2〜3.7的水地板、强酸性苯乙烯系阳离子交换树脂、强酸性弱碱性苯乙烯阴离子交换树脂。

硅溶胶的生产操作过程如下。

①用纯净的水将水地板稀释到指定浓度。

②配制盐酸稀释液。

③让盐酸稀释液通过阳离子交换柱,使离子交换树脂的特异性基团氢化。然后,用蒸馏水洗去残留的酸液与氯离子。

④以一定的流速,让稀释的水地板通过阳离子交换柱,使水地板中的N+被树脂中的H+交换。

⑤使脱钠的硅溶胶稀液通过弱碱性的阴离子交换柱,除去液体中的阴离子cr,使硅溶胶达到更稳定的状态。

⑥加入稳定剂。

⑦进行真空加热浓缩。

硅溶胶是高级金属材料的紧密结合剂。对于定形金属材料,硅溶胶紧密结合剂起提升述体气压、减少烧结温度和拓宽烧结范围的促进作用。对于不定形金属材料,硅溶胶起助紧密结合剂的促进作用,正确调配硅溶胶和化学外加剂能在不影响凝固、固化速率,不减少干燥气压的前提下,通过大幅减少石材掺量获得明显提升金属材料高温操控性的效果。比如,配制超低石材耐火浇注料。

相关文章

发表评论

评论列表

- 这篇文章还没有收到评论,赶紧来抢沙发吧~