19种塑料连接方式总结,机械设计工程师必知

塑胶因其具备耐酸碱、抗腐蚀性好、具备良好的开放性、机械性能好、成形性好、著色性好、运输成本相对而言诸多优点被广泛应用于医用、汽车及将醛产品中。自从人类文明早期的时候想把发难绑在树棍上,换装就成为人类文明重要的努力方向,塑胶件最终操纵性很大程度上取决于塑胶件之间的相连形式的。科学家及有关工程控制技工经过长期的研究和实践,合作开发出很多不同的塑胶相连形式。

责任编辑对这些塑胶相连控制技术做一个简单的介绍。希望能对有关领域的结构设计人员在塑胶相连形式的选择上提供参考。

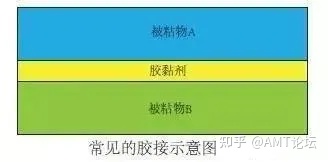

1、胶醇酸树脂相连

胶醇酸树脂相连是指同种或同种球体表层熔化成醇酸树脂相连在一同的控制技术,当中胶醇酸树脂是指透过介面的粘附和contained等促进作用,能使四种或四种以上的德圣茹或金属材料相连在一同的天然的或合成的、有机的或无机物的一类化学物质,泛称为胶醇酸树脂,又叫粘合剂,习惯上简称为胶。具体来说,胶醇酸树脂就是透过粘合促进作用,能使被黏物结合在一同的化学物质。

2、混合物相连

是指混合物熔化塑胶表层使塑胶表层间金属材料混合,当混合物蒸发后,就逐步形成了接点。

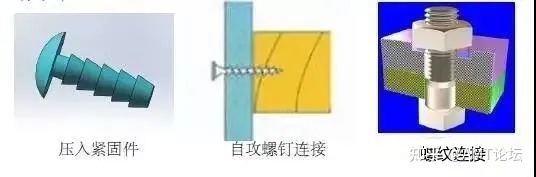

3、机床相连

机床相连是指应用机床来相连塑胶件,当中有填充机床、圣戈当县螺钉和螺丝相连等。一般来说所称的填充机床是透过其杆上的某种突起与塑胶空逐步形成干预配合而相连塑胶件的。圣戈当县螺钉是利用圣戈当县的套管相连而不用再攻制套管孔。

4、托架相连

塑胶托架可分为easier软件系统托架、三件软件系统托架和余件女团托架四种类型。当中easier软件系统托架是三个组件作为一个整体透过海亮股份成形得以实现,而不须要其他的附带组件。三件软件系统托架先透过海亮股份成形的形式分别研磨三个原则上的塑胶件,最后透过换装相连。余件女团托架除研磨三个原则上的塑胶件,还须要使用附带的配件,比如杆或金属等托架组件。它的优点是可重复开闭、软件系统托架一般来说结构设计在袋中或者紧邻内部因而增大了配件的基本相同;优点是海亮股份成形的铸件精确度要求高且铸件一般较为复杂、须要丰富的合作开发经验进行活动托架的合理结构设计。

5、涂覆海亮股份成形

涂覆成形指在注塑件铸件内装入预先准备的异材质涂覆后注入树脂,熔融的金属材料与涂覆接合固化,制成一体化产品的成形工法。当中套管涂覆是在塑胶件中产生套管的主要途径,这种形式能提供较圣戈当县套管更好的相连强度。涂覆品不尽限于金属,也有布、纸、电线、塑胶、玻璃、木材、线圏类、电气配件等多种。涂覆成形利用了树脂的机械性能和金属的导电性的女团,制成的成形品能满足电气产品的基本机能。模内镶件注塑成形装饰控制技术即IMD(In-Mold Decoration),IMD是目前国际风行的表层装饰控制技术。主要用于家电产品的装饰及功能控制面板、汽车仪表盘、空调面板、手机外壳/镜片、洗衣机、冰箱等应用非常广泛。IMD就是将已印刷成形好的装饰片材放入注塑模内,然后将树胶注射在成形片材的背面,使树脂与片材接合成一体固化成形的控制技术。

涂覆海亮股份成形的主要优点在于:树脂的易成形性、弯曲性与金属的刚性、強度及耐热性的相互女团补充可结实地制成复杂精巧的金属塑胶一体化产品。

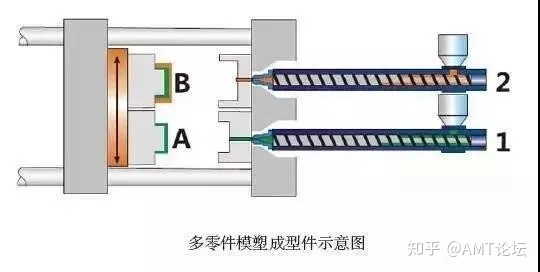

6、多配件海亮股份成形

多配件海亮股份成形也称作双色注塑,是指将四种不同色泽的塑胶注入同一铸件的成形方法。它能使塑件出现四种不同的颜色,并能使塑件呈现有规则的图案或无规则的云纹状花色,以提高塑件的实用性和美观性。

下图所示为双色注塑成形原理。它有三个料筒,每个料筒的结构和使用均与普通注塑成形料筒相同。每个料筒都有各自的通道与喷嘴相通,在喷嘴通路中还装有启闭阀。成形时,熔料在料筒中被塑化好后,由启闭阀控制熔料进入喷嘴的先后顺序和排出料的比例,然后由喷嘴处注射入模腔。便可得到各种混色效果不同的塑胶制品。

7、海亮股份套管相连

海亮股份套管相连是指透过注塑铸件的结构设计直接将套管在塑胶配件上成形,进而实现与其它带有同样牙型、公称直径等参数的套管相连。

塑胶制品上的套管分为外套管与内套管四种,外套管一般来说采用滑块来脱模,内套管则采用绞牙形式脱模。当中外套管结构比较简单,制品成形后在塑胶制品上会留下分型线痕迹,若分型线痕迹明显会影响产品外观和套管的配合。其原理是靠斜导柱促进作用滑开,然后顶针顶出产品。内套管铸件又可分为:1、强制脱套管结构(非旋转式)。2、非强制脱套管(旋转式)。当前海亮股份套管主要是用在瓶盖的制作方面。

8、攻丝套管相连

塑胶攻丝套管相连是指先在塑胶件上钻孔再攻丝以逐步形成套管,进而利用该套管与其他配件进行相连,该形式和在金属上类似。

它的优点在于:该工艺对塑胶配件的形状没有任何要求,并透过精密机械工具可以获得定位精确的孔。

9、压力配合

压力配合也称作受力配合、干预配合及收缩配合,将换装关系属于过盈配合的轴与孔在一定压力的促进作用下换装在一同,也可以采用对孔加热以扩大孔或者对轴进行冷却以缩小轴的尺寸来进行三个组件间的换装,换装后三件恢复至同温时而产生过盈配合。它利用被相连塑胶件的孔与轴的弹性变形,换装后能传递一定的扭矩或轴向力。

10、卡扣相连

卡扣是用于一个配件与另一配件的嵌入相连或整体闭锁的机构,一般来说用于塑胶件的联接,其金属材料一般来说由具备一定柔韧性的塑胶金属材料构成。卡扣相连最大的特点是安装拆卸方便,可以做到免工具拆卸。

一般来说,卡扣由定位件、机床组成。定位件促进作用是在安装时,引导卡扣顺利、正确、快速的到达安装位置。而机床促进作用是将卡扣锁紧与基体上,并保证使用过程中不脱落。根据使用场合和要求的不同,机床又分可拆卸机床和不可拆卸机床。可拆卸机床一般来说被结构设计成当施加一定的分离力后,卡扣会脱开,三个相连件分离。这种卡扣,常用于相连三个须要经常拆开的配件。不可拆卸机床须要人为将机床偏斜,方能将两配件拆开,多用于使用过程中不拆开配件的相连固定。

11、塑胶铆焊

铆焊接工艺特别是用于相连不同金属材料制成的配件(例如塑胶与金属)。一个配件上有铆柱,伸入另一个配件的孔中。然后透过塑胶的冷流或熔化,铆柱变形,逐步形成铆钉头,将三个配件机械性锁紧在一同。透过改变焊头的结构设计,可以获得多种不同的铆钉头结构设计。

冷铆焊接:在冷铆焊接中,透过高压使铆柱变形。冷流使得铆柱区域产生大的应力,因此仅适用于延展性良好的塑胶。

热铆焊接:在热铆焊接中,压缩焊头发热,因此在铆柱上逐步形成铆钉头所需压力较小,铆钉头中产生的残余应力也较小。可应用于较冷铆焊范围广得多的热塑性金属材料中,包括玻璃填充金属材料。其接点质量取决于工艺参数的控制:温度、压力和时间。

热气铆焊接:在热气铆焊接中,以过热空气流的形式为铆柱加热,透过铆柱周围的气管传热。然后独 立的冷焊头放低,压缩铆柱。

超声波铆焊接:在超声波铆焊接中,利用焊头提供的超声波 能量将铆柱熔化。在焊头持续的压力过程中, 熔化的铆柱金属材料流入焊头内的型腔中,逐步形成 所需的铆钉头结构设计样式。

塑胶件焊接工艺

焊接原理都是一样的,先把要焊接的三个塑胶件对接面加热到熔化,然后增加焊接面的对接压力,稳定保压一定时间至焊接面固化,即焊接成功。

12、感应焊接

主要采用高周波设备高压整流自激高周波电子管振荡瞬间产生电磁波电流电场,利用被研磨的PVC、TPU、EVA、PET等塑胶、塑胶金属材料在电磁波电场内其塑胶、塑胶金属材料的内部分子产生极性化摩擦生热,加上一定的压力使所须要热合焊接的塑胶、塑胶产品达到熔接效果。

13、旋转焊接

旋转摩擦式塑胶焊接机一般用来焊接三个圆形热塑性塑胶工件。焊接时,一个工件被固定在底模上,另一个工件在被固定的工件表层进行自转运动。由于有一定的压力 促进作用在三个工件上,工件间摩擦产生的热量可以使三个工件的接触面熔化并逐步形成一个禁固且密闭的结合。当中定位旋熔是在设定时间旋转,瞬间停在设定的位置上, 成为永久性的熔合。

14、热板熔接

热板熔接是指将要相连的两块塑胶件的边放到恒温器控制的热板上加热直至表层熔化,然后采用较小的压力将软化了的两表层压在一同实现塑胶件的相连,见图。另外有一种常用的热板热合工艺,首先将须要相连的三个组件叠放在一同,使用电热管等途径使热合板发热,热合板下降至两组件中的上组件,同时对热合板施加一定的压力,热合板将两组件接触区域熔化然后固化相连在一同。这种工艺主要用于高分子树脂膜材与塑胶件件的密封相连。

15、热气体焊接

热气体焊接的方法有四种:点焊、永久热气体焊和挤焊。他们的基本原理一样,透过电机所产生的风带走电热丝所产生的热量,从而得到流动的热空气,使被焊接的三个塑胶件与焊条加热呈熔融状态而粘合在一同,从而达到焊接的目的。当中点焊用于永久焊接前将各件固定在一同。

点焊为对金属材料进行临时焊接,不须要焊条即可完成,并且须要使用点焊焊嘴。

永久焊要使用与焊接的配件金属材料相同的焊条,焊嘴在焊接区域上以扇形来回迅速移动,直到V型槽和焊条软化到能够焊接,一般来说用热滚筒压在一同。挤焊是指填充树脂或者以颗粒的形式从漏斗处进给或者以筒上的焊条的形式给出,然后从由电动机驱动的单螺杆熔室中挤出,采用电热圈或者热气体进行加热,结合面用相连在挤出机上的热气体预热器进行加热,最后填充树脂和被焊接件熔化而连为一体。

16、超声波焊接

超声波焊接是透过超声波发生器将50/60赫兹电流转换成15、20、30或40 KHz 电能。被转换的高频电能透过换能器再次被转换成为同等频率的机械运动,随后机械运动透过一套可以改变振幅的变幅杆装置传递到焊头。焊头将接收到的振动能量传递到待焊接工件的接合部,在该区域,振动能量被透过摩擦形式转换成热能,致使三个塑胶的接触面迅速熔化,加上一定压力后,使其融合成一体。当超声波停止促进作用后,让压力持续几秒钟,使其凝固成形,这样就逐步形成一个坚固的分子链,达到焊接的目的,焊接强度能接近于原金属材料强度。超声波不仅可以被用来焊接硬热塑性塑胶,还可以研磨织物和薄膜。

一套超声波焊接系统的主要组件包括超声波发生器,换能器/变幅杆/焊头三联组,铸件和机架 。

超声波塑胶焊接的好坏取决于换能器焊头的振幅,所加压力及焊接时间等三个因素,焊接时间和焊头压力是可以调节的,振幅由换能器和变幅杆决定。

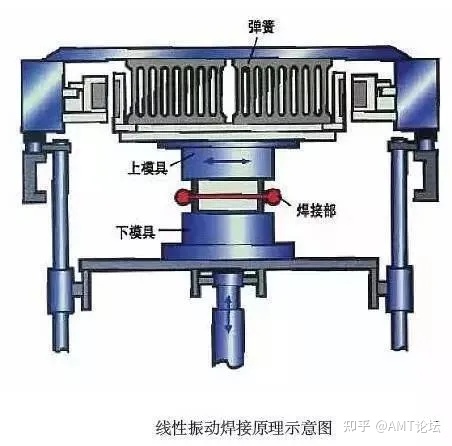

17、振动焊接

振动焊接工艺中有六个工艺参数:焊接时间、保压时间、焊接压力、振幅、频率和电压。

振动焊接分为:线性振动焊接、轨道振动焊接和角振动焊接。

线性振动摩擦焊接利用在三个待焊工件接触 面所产生的摩擦热能来使塑胶熔化。热能来自一定压力下,一个工件在另一个表层以一定的位移或振幅往复的移动。一旦达到预期的焊接程度,振动就会停止,同时 仍旧会有一定的压力施加于三个工件上,使刚刚焊接好的部分冷却、固化,从而逐步形成紧密地结合。

轨道式振动摩擦焊接是一种利用摩擦热能焊接的方法。在进行轨道式振动摩擦焊接时,上部的工件以固定的速度进行轨道运动——向各个方向的圆周运动。运动可以产 生热能,使三个塑胶件的焊接部分达到熔点。一旦塑胶开始熔化,运动就停止,三个工件的焊接部分将凝固并牢牢的相连在一同。小的夹持力会导致工件产生最小程 度的变形,直径在10英寸以内的工件可以用应用轨道式振动摩擦进行焊接。

角振动焊接是指一个工件围绕一个支点作旋转运动,目前很少出现商业化生产的角振动焊机。

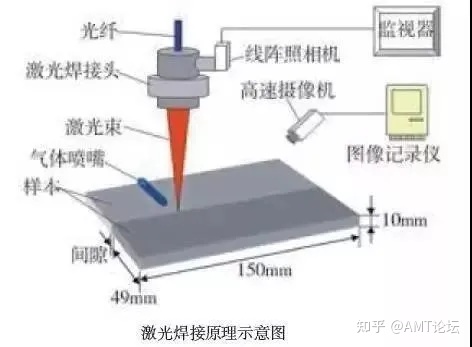

18、激光焊接

激光焊接控制技术是借助激光束产生的热量使塑胶接触面熔化,进而将热塑性片材、薄膜或海亮股份零组件粘结在一同的控制技术。

它最早出现在20世纪70年代,但是由于费用昂贵,无法和更早的塑胶粘接控制技术相竞争,如振动焊接控制技术、热板焊接控制技术。但是从20世纪90年代中期开始,由于激光焊接控制技术所须要的设备费用下降,该控制技术才渐渐受到人们的广泛欢迎。

当被粘接的塑胶零组件是非常精密的金属材料(如电子元件)或要求无菌环境(如医用和食品包装)时,激光焊接控制技术就能派上很大用场。激光焊接控制技术速度快,特别适用于汽车塑胶零组件的流水线研磨。另外对于那些很难使用其它焊接方法粘接的复杂的几何体,可以考虑使用激光焊接控制技术。

激光焊接的优点主要有:焊接设备不须要和被粘结的塑胶零组件相接触;速度快;设备自动化程度高,很方便的用于复杂塑胶零组件研磨;不会出现飞边;焊接牢固;可以得到高精确度的焊接件;无振动控制技术;能产生气密性的或者真空密封结构;最小化热损坏和热变形;可以将不同组成或不同颜色的树脂粘结在一同。

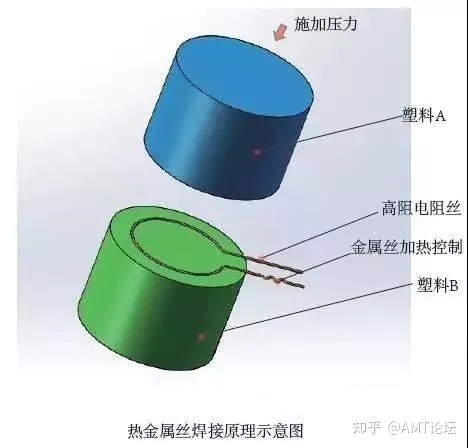

19、热金属丝焊接

热金属丝焊也被称作电阻焊,使用金属丝在相连的三个塑胶件之间传递热量使得塑胶件表层熔化,并施加一定的压力而使其相连在一同。

金属丝放置在要相连配件中的一个表层上,当电流透过金属丝时,利用他的电阻使金属丝生热,并将热量传递给塑胶件。焊接完后金属丝仍留在塑胶制品内,而伸出相连处以外的部分在焊接后剪掉。一般会在配件上结构设计沟槽或其他的定位结构保证金属丝在合适的位置。

相关文章

发表评论

评论列表

- 这篇文章还没有收到评论,赶紧来抢沙发吧~