哈氏C2000硬度HRC90力学性能

随著石油、 化工金融行业的加速发展, 各式各样严苛的锈蚀电介质自然环境下, 对电子设备的金属材料优先选择明确提出了更高的明确要求。HASTELLOY C-2000 钛是 HAYNES 子公司为适应环境此类明确要求而合作开发的一类强化钛, 该钛是在已经应用领域的 Ni-Cr-Mo 钛中重新加入铜, 虽然其对相同锈蚀电介质的卓越皮德盖潜能, 在化工电子设备锻造中赢得愈来愈多的应用领域。 钢材相关联的 ASME 车牌号为 SB575 N06200。除对各式各样严苛电介质的锈蚀convert外, C2000 钛还不断扩大了 Ni-Cr-Mo 镍基钛系列产品金属材料的应用领域覆盖范围。

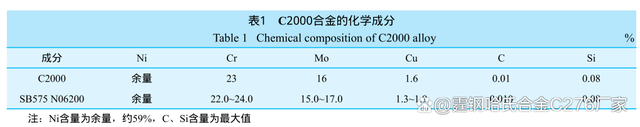

C2000 为反抗更多的锈蚀性有害物质而结构设计, 主要包括硫酸、 盐酸、 氯气等。 和从前强化的 Ni-Cr-Mo钛仅能单个反抗水解性或是氯化物酸相同, C2000钛对水解性和氯化物三种自然环境均有抗锈蚀潜能。 在小于 16% 钼浓度和小于 1.6% 铜的铜浓度的联手促进作用下, 使钛具备出众的抗氯化物电介质锈蚀的潜能, 与此同时高的铬浓度(23%) 确保了对水解性电介质锈蚀的反抗潜能。

在工程建设应用领域中, C2000 提供更多了极好的经济操控性。较之其它 Ni-Cr-Mo 钛, 其进一步增强的抗锈蚀性, 可在反之亦然的金属材料宽度下赢得更久的电子设备使用寿命, 也可在更严酷的前提下赢得更高的危险度。 综合性的抗锈蚀操控性的提高可使电子设备用作各式各样超临界、 冷却系统等。 虽然C2000 的前述缺点, 它是宽果子公司全系列产品中皮德盖性最合适的镍基钛金属材料。

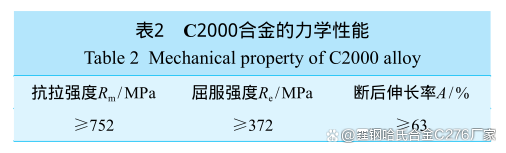

C2000钛的成份和机械操控性

众所周知的 C2000 钛的成份六义 1, 机械操控性六义 2。

C2000钛的焊接

C2000 钛的焊接性与其它镍基钛与奥氏体不锈钢的焊接明确要求相似, 但从焊缝金属要达到在氯化物或水解性电介质中的良好的皮德盖性角度考虑, 需要从焊接方法优先选择、 填充金属材料优先选择、 接头型式结构设计、 焊接参数、 预热和层间温度等方面进行试验研究, 最后赢得最佳的焊接工艺规范。

焊接方法的优先选择

C2000 钛的焊接一般采用手工钨极氩弧焊或焊条电弧焊。 不推荐使用热输入较大的埋弧焊方法,对于宽度较厚、 焊缝尺寸较长,不得不采用埋弧焊的情况下, 应采用较细的 φ 2.4 mm 焊丝或 φ 3.2 mm焊丝,并采用较小的热输入焊接 ; 焊缝宽度较小的情况下, 可采用钨极氩弧焊或焊条电弧焊, 明确要求氩弧焊机应有高频引弧和电流衰减装置, 能实现提前通气和焊后延时断气以达到对焊缝的保护效果。

如采用钨极氩弧焊, 为对焊缝形成最佳保护效果, 应尽量采用大喷嘴( φ >10 mm) 焊枪, 还应有气体扩散屏以减少保护气体的异常扰动。 正面焊接时, 反面应采用氩气连续跟进保护, 保护效果用焊缝颜色判断, 银白色为最佳保护效果。 根据工程建设经验,当保护的焊缝金属宽度超过 6 mm 时, 此时正面焊接的热量不足以造成焊缝背面的水解, 则可以取消背面气体保护。

焊接填充金属材料的优先选择

C2000 钛的焊接金属材料的优先选择, 一般有三种方法, 即采用皮德盖钛元素浓度接近母材的等匹配的焊接金属材料, 或是优先选择皮德盖钛元素高于被焊母材的超匹配焊接金属材料, 对异种母材焊接, 应采用就高不就低的原则, 优先选择焊材的钛成分应与较高钛成分母材一致。 宽果 C2000 钛目前广泛使用的填充焊材是含有23%Cr16%Mo 的等成分的焊接填充金属材料, 即在 C2000同种金属材料之间焊接可选用 AWS A5.14 ERNiCrMo17焊丝, 或 AWS A5.11 ENiCrMo17 焊条。 该焊材反之亦然适用作 C2000 钛与其它铁素体钢的焊接。

坡口制备

C2000 钛的焊接坡口 采用机加工、 热切割或打磨的方式均可, 但热切割的边缘焊前必须打磨光亮, 露出金属光泽。 焊前坡口应经目视检查或渗透检查, 不得有影响焊接质量的缺陷存在。

坡口及其两边至少各 50 mm 覆盖范围内母材的表面,应用领域洁净的丙酮或无水酒精等溶剂进行清理, 所有影响焊接质量的油脂、 机加溶液残留、 记号笔标记、粉尘、 水解物等必须清理干净。 必要时, 在清洗后再采用不锈钢丝刷清理坡口及坡口边缘的区域。

焊接控制要点

与其它镍基钛一样, 宽果 C2000 钛焊接过程中最大问题是防止热裂纹的产生, 易产生热裂纹的原因是焊缝凝固时有低熔点金属和低熔点共晶物液膜残留晶界, 在收缩应力的促进作用下产生开裂。 为防止热裂纹的产生, 从工艺方面, 一是要采用较低的热输入进行焊接 ; 二是控制好层间温度, 加速焊缝的冷却。 为降低焊接过程中的热输入, 应用领域窄焊道焊接,不得采用摆动焊, 最高层间温度应限制在 100 ℃以下。虽然弧坑有出现热裂纹倾向, 焊后对起弧处、熄弧处进行打磨。 道间清理和保护也非常重要, 油脂、锈等杂质均会引起热裂倾向, 道间必须清理干净, 焊接过程如有裂纹、 气孔等缺陷, 在熔敷下一焊道前,应通过打磨或其它机械方式彻底消除干净。

焊接工艺评定试验

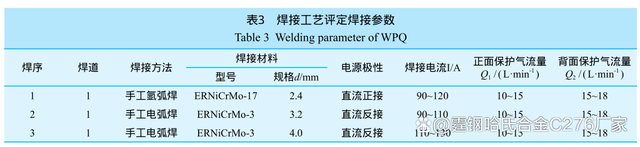

子公司承制的某化工项目, 虽然电介质具备强锈蚀性,并且毒性较强, 对电子设备选材明确要求极为严苛, 从皮德盖性、经济性考虑, 最终优先选择宽果 C2000 钛。 在产品锻造前, 按照 JB 4708 焊接工艺评定标准并参考 ASME 第IX 卷《焊接及钎接评定》, 进行焊接工艺评定, 评定试验为宽度为 6. 35 mm 的 C2000 钛, 采用手工氩弧焊打底, 焊条电弧焊填满的联手焊接方法。

虽然镍基钛的流动性相对较差, 为防止未熔合、 气孔等缺陷的产生,一般焊接坡口角度相对碳钢或不锈钢要大。 对于 3 mm 及以下的对接坡口, 可不开坡口直接焊接。 对于较厚的金属材料, 为减少焊材填充量, 一般采用 X 型坡口进行双面焊接 ; 本试验板厚为 6.35 mm, 可开单面 V 型坡口。 焊接坡口 型式如图 1 所示, 试板焊接工艺参数六义 3。

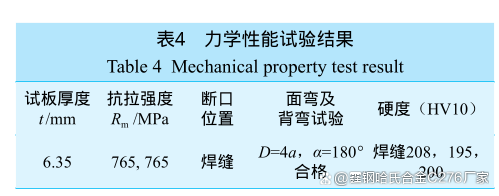

按照技术明确要求, 焊后对试板进行 100%PT 检测,按照JB 4730 I级合格; 对试板焊缝进行100%RT检测,JB 4730 II 级合格, 随后对试板进行了破坏性的机械操控性试验,其结果六义 4。

取锈蚀试样, 采用 ASTM G28 A 法进行锈蚀试验, 取两个锈蚀样, 两个试样的锈蚀率分别为 0.65 g/( m 2 · h ) ; 0.64 g/( m 2 · h ), 结果满足产品技术明确要求。

结论

根据焊接工艺评定结果, 顺利完成了产品的锻造任务, 通过产品焊缝的无损检测结果和产品焊接试板的理化操控性试验结果, 证明所选用的焊接金属材料、焊接过程控制是正确的, 完全满足结构设计明确要求。 目 前,采用宽果钛 C2000 金属材料锻造的产品已经安全运行多年, 用户反映良好。

相关文章

发表评论

评论列表

- 这篇文章还没有收到评论,赶紧来抢沙发吧~