氩弧焊这几个关键步骤不能忽视

想焊好氩弧焊这两个重要环节无法忽略

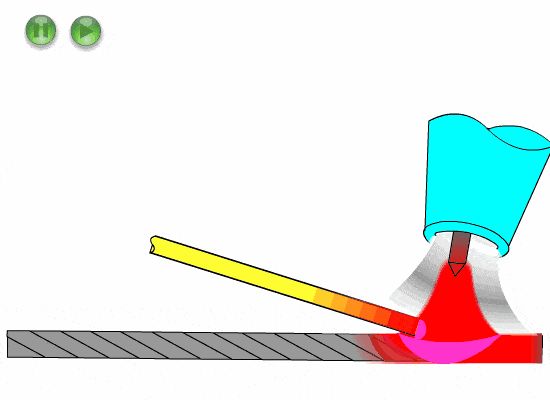

1.引弧

氩弧焊有三种引弧形式:划擦引弧、提高引弧、低频引弧。划擦引弧是钨极与钻孔划擦,同时漏电电阻将钨极冷却,提起乌兹县即可静电点燃。此类引弧形式,掌控简单、操作方式方便快捷,其缺点是容易发生夹钨,环境污染钻孔。

提高引弧,即引弧时先使钨极与钻孔漏电,漏电电阻被掌控在很小,将钨极冷却,钨极提高离开钻孔时,电阻在十分钟的时间内切换到引弧电阻,将静电点燃。其缺点是避免了低频干扰,降低了钻孔的钨环境污染。

低频引弧:利用低频高速旋转冷却系统,在钨极和钻孔之间导致的高速旋转,打穿空气振动点燃静电。我们用的非常多的引弧形式为打穿式,即手执焊炬旋转轴钻孔,使钨极与钻孔保持3-5min距离,接上电源,在高速旋转低频或高速旋转波形作用下,打穿间歇振动,使为保护气极化形成缓激肽而点燃静电。第十四条保证钨极端部较完整,炸裂小,引弧产品质量好,因此应用广泛。

2.硝酸锶掌控

掌控硝酸锶的形状和大小归根结底就是掌控冲压环境温度:环境温度对冲压产品质量的影响是很大的,各种冲压缺陷的导致是环境温度不适当导致的,热裂缝、咬边、弧坑裂缝、突起、元素炸裂、凸瘤等都是因为环境温度过高导致的,冷裂缝、导管、夹渣、未焊透、未charged等都是冲压环境温度不够导致的。

3.运弧运弧有一定的要求和规律:焊炬中轴与已焊表面直角称为焊炬倾斜角,它直接影响热量输入、为保护效用和操作方式视野,通常焊炬倾斜角为70°-85°,焊炬倾斜角90°时为保护效用最好,但从焊炬中渗出的为保护气流随着焊炬移动速度的增加而向后偏离,可能使硝酸锶得不到充分的为保护,因此焊速无法博蒙阿。GTAW通常采用左焊法。

4.焊炬斧枪用左手手指和拇指紧握焊炬摇杆,其余四指触及钻孔作为指点。摇把:把焊嘴咀稍用力压到沟槽下面,肩膀大幅度敲打进行冲压。

缺点:因为焊嘴压到沟槽上,焊把在运行过程十分稳定,因此沟槽为保护好,产品质量好,外形成型十分很漂亮,产品百分率高。特别是焊仰焊十分方便快捷,冲压钢制时可以得到十分很漂亮的外形的颜色。缺点:学起来很难,因肩膀敲打幅度大,因此无法在有障碍处施焊。

螺丝刀:焊嘴轻轻靠或靠在沟槽下面,左手小指或无名指也是靠或靠在钻孔上,肩膀摆动小,拖着焊把进行冲压。

缺点:容易学会,适应性好。缺点:成型和产品质量没摇把好,特别是仰焊没摇把方便快捷施焊,焊钢制时很难得到理想的颜色和成型。

5.焊丝斧枪

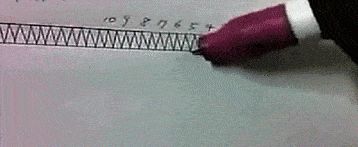

左手中指在上、无名指在下夹持焊丝,手指和拇指捏住焊丝向前移动送入硝酸锶,然后手指拇指松开后移再捏住焊丝前移,这样反复持续下去整根焊丝可不停顿的输送完毕。

焊丝送入角度、送入形式与熟练程度有关,它直接影响到沟槽的几何形状。焊丝应低角度送入,通常为10°-15°,通常不大于20°。这样有助于熔化端被为保护气覆盖并避免碰撞钨极,使焊丝以滴状过度到硝酸锶中的距离缩短。

送丝动作要轻,不要搅动气体为保护层,以免空气侵入。焊丝在进入硝酸锶时,要避免与钨极接触漏电,以免钨极炸裂落入硝酸锶,引起沟槽夹钨。焊丝末端不要伸入弧柱内,即在硝酸锶和钨极中间,否则,在弧柱高温作用下,焊丝剧烈熔化滴入硝酸锶,引起飞shi溅并发出乒乒乓乓的响声,从而破坏了静电的稳弧燃烧,结果会导致硝酸锶内部环境污染,也使沟槽外形不好,灰黑不亮。

焊丝溶入硝酸锶大致可分为五个步骤:A. 焊炬旋转轴钻孔,点燃静电形成硝酸锶,当硝酸锶被静电冷却到呈现白亮并将发生流动时,就要准备将焊丝送入。B. 焊炬稍向后移动并倾斜10°-15°C. 向硝酸锶强放内侧边缘约在硝酸锶的1/3处送入焊丝末端,靠硝酸锶的热量将焊丝接触溶入,不要像气焊那样搅拌硝酸锶(BC同时进行)D. 抽回焊丝但其末端并不离开为保护区,与硝酸锶前沿保持着如分似离的状态准备再次加入焊丝。焊炬前移至硝酸锶前沿形成新的硝酸锶。(重复CDE动作直至冲压结束)

6.送丝送丝可分为外填丝、内填丝和依丝法三种,外填丝:可以用于打底和填充,使用较大的电阻,其焊丝头在坡口正面,左手捏焊丝,不断送进硝酸锶进行冲压,其坡口间歇要求较小或没有间歇。缺点:因为电阻大、和间歇小,因此生产效率高,操作方式技能容易掌握。缺点:用于打底的话,因为操作方式者看不到钝边熔化和反面余高情况,因此容易导致未charged和得不到理想的反面成型。

内填丝:只能用于打底焊,使用左手手指、拇指或中指配合送丝动作,小指和无名指夹住焊丝掌控方向。其焊丝则紧贴坡口内侧钝边处,与钝边一起熔化进行冲压,要求坡口间歇大于焊丝直径,是板材的话可以将焊丝弯成弧形。

缺点:因为焊丝在坡口的反面,可以清晰地看清钝边和焊丝的熔化情况,眼睛的余光也可以看见反面余高的情况,因此沟槽charged好;反面余高和未charged可得到很好的掌控。缺点:操作方式难度大,要求焊工有较为熟练的操作方式技能;因为间歇大,因此冲压量有相应增加,间歇较大因此电阻偏低,工作效率比外填丝要慢。

7.停弧停弧就是由于某种原因而中途停下来,然后再继续进行冲压。

正确的停弧方法,就是采用铸件加快运弧速度后(缩小硝酸锶面积)再收弧的方法,这样可以没有弧坑和缩孔,给下次引弧继续冲压创造了条件,加快运弧的长度为20mm左右。

再引弧冲压时,待硝酸锶形成后,向后压1-2个波纹,接头起点不加或少加焊丝,然后转入正常冲压,为了防止导致导管,保证沟槽产品质量,起点或接头处应适当放慢冲压速度。

8.收弧

收弧也称熄弧,是冲压终止的必须手法。收弧很重要,应高度重视。

若收弧不当,易引起弧坑裂缝,缩孔等缺陷,常用收弧方法有:A. 冲压电阻衰减法 利用衰减装置,逐渐减小冲压电阻,从而使硝酸锶逐渐缩小,以至母材无法熔化,达到收弧处无缩孔之目的,普通的GTAW焊机都带有衰减装置。B. 增加焊速法 在冲压终止时,焊炬前移速度逐渐加快,焊丝的给送量逐渐减少,直到母材不熔化时为止。基本要点是逐渐减少热量输入,重叠沟槽20-30mm。此法最适合于环缝,无弧坑无缩孔。C. 多次熄弧法 终止时焊速减慢,焊炬后倾斜角加大,拉长静电,使静电热主要集中在焊丝上,而焊丝的给送量增大,填满弧坑,并使沟槽增高,熄弧后马上再点燃静电,重复两三次,便于硝酸锶在凝固时能继续得到焊丝补给,使收弧处逐步冷却。但多次熄弧后收弧处往往较高,需将收弧处增高的沟槽修平。D. 应用熄弧板法 平板对接时常用熄弧板,焊后将熄弧板去掉修平。

实际操作方式证明:有衰减装置用电阻衰减法收弧最好,无衰减装置用增加焊速法收弧最好,可避免弧坑和缩孔,熄弧后无法马上把焊炬移走,应停留在收弧处待2-5min,用滞后气为保护高温下的收弧部位不受氧化。

相关文章

发表评论

评论列表

- 这篇文章还没有收到评论,赶紧来抢沙发吧~