不锈钢管焊接操作技巧

冲压实例:

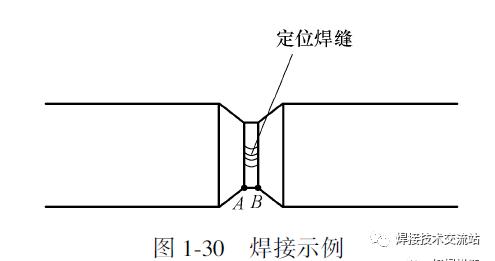

管线直径约为219mm, 壁厚为6 ~8mm, 坡口的两边组在成角为65°, 没钝边, Puits组在间歇为3.5~4mm, 坡口两边组在功能定位沟槽宽度为20~30mm, 冲压顺利完成将两边切碎坡状, 如图130 所示。优先选择直径约为3.2mm 的铜焊, 冲压电阻控制覆盖范围为90~105A, 冲压控制器换用三相LX1, 焊前对所制焊材展开研磨处置, 研磨环境温度为250℃,温控天数为1h。

1.5.1 打下层的冲压

1. 管线打下层平焊段的冲压

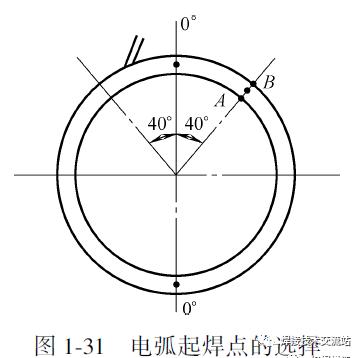

任何人管线的冲压起焊前都应付管线组在后的坡口间歇、冲压速率、沟槽间膨胀量的大小不一做一大体的估算。如图131 所示, 假如静电终点优先选择在下0°、上0°点的以内两边40°间, 坡口的留出间歇为3.5mm。为的是易于操作方式, 前例冲压的起焊端优先选择在上0°点的以内两边40°边线。起焊前先控制冲压电阻为90A, 静电在坡口A 侧点燃后, 过坡口的钝边处, 使小量的液态金属过渡阶段, 接着快速提出诉讼静电, 使其点燃。当该处光度稍见灰白, 再做加速落弧姿势于A 侧的交界处点B 侧, 掉入后应贴于B 侧的钝边处稍做稳弧, 并随著硝酸锶的外扩与A 点相熔逐步形成百分点硝酸锶, 再快速做静电的松开姿势, 当B 点的亮硝酸锶稍见灰白时再做加速落弧姿势于A 点, 依序循环式。

(1) 铜焊角度的变化上油线平焊段的冲压宜与冲压方向成70°~80°角, 静电进入续弧点多以1/3 静电穿过坡口间歇,2/3 静电做续弧边线的吹扫, 静电掉入后稍做点弧, 即快速从沟槽成形方向推出。

(2) 不锈钢冲压熔滴过渡阶段的特点不锈钢铜焊的液态金属过渡阶段环境温度稍高、静电穿过坡口间歇过多或一次量过渡阶段液态金属过多时,续入硝酸锶的液态金属会快速下沉, 并随著环境温度的增加使续入后的硝酸锶全部下塌, 或成豁状缺口。为避免此类现象的发生, 应在冲压时控制熔滴的续入量, 并使沟槽成形厚度不超过2.5mm。

(3) 静电行至收尾时进弧的方法打下层冲压静电行至收尾时,静电的进入仍采用两边冲压的方法。收尾后两边沟槽相交的最后一点根部必然出现大块的蜂窝状成形, 其原因是坡口处双侧进弧定在较窄、较小的坡口覆盖范围内, 低环境温度的双侧进弧, 很难使快速进入的液态金属逐步形成最佳的熔透效果。避免的方法是冲压行至尾部距端点10mm 覆盖范围内时, 根据坡口的间歇采用连弧冲压, 并在焊前将相交点的被焊处切碎坡状, 相交最后一点时适当延长稳弧的天数, 接着继续做静电行走姿势10mm以内。

管线上0°两边40°间顺利完成后, 除净焊渣, 两边起焊端应采用砂轮打磨。

2. 管线打下层下部的冲压

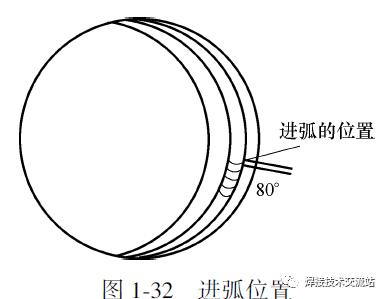

(1) 铜焊角度的变化仰焊部位冲压铜焊角度宜与冲压方向成70°~80°角, 此角度能使过渡阶段的熔滴挺度增加, 使硝酸锶外扩快速, 并逐步形成坡口间沟槽的熔透成形。下45°与立焊段90°点间, 铜焊角度应与沟槽的成形方向成75° ~80°角, 此种角度的静电挺度有利于金属液熔滴的过渡阶段, 如图132 所示。

(2) 静电进入坡口钝边处的边线不锈钢仰焊部位冲压铜焊端推入坡口钝边处的边线, 应为铜焊端部接近于坡口钝边的边缘,推入时要观察液态熔波上浮坡口管线内平面的多少。上浮边线过少时, 静电热源撤离后, 液态熔波会快速下沉, 使沟槽出现内凹下塌成形。硝酸锶环境温度过高时, 液态金属上浮量适当, 但静电挺力的热源撤离后, 硝酸锶的下塌面也会出现凹状成形。为改变以上弊端的产生, 应根据不锈钢冲压液态金属自坠成形较大的特点, 采用以下两种方法:

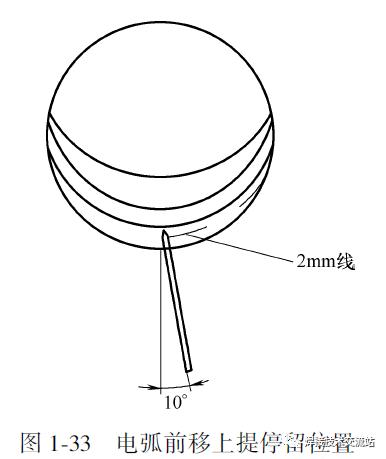

1) 尽量上提静电在坡口钝边处的边线, 在静电续入时, 应观察静电进入坡口钝边处的多少, 如铜焊端部燃点距离坡口钝边线2mm, 液态熔波下塌边线适当, 管线内硝酸锶成形平整光滑, 那么可以钝边2mm线的边线作为静电前移上提停留的边线, 如图133 所示。

2) 尽量缩短静电进入坡口根部稳弧的天数, 采用合适的冲压电阻进弧后, 应根据不锈钢熔滴过渡阶段的变化适当控制静电逐步形成硝酸锶后撤离的天数。静电进入续弧边线使液态熔滴外扩, 接着做静电沿坡口面加速上提移走姿势, 使硝酸锶加速冷却。

1.5.2 填充层的冲压

1. 连弧焊

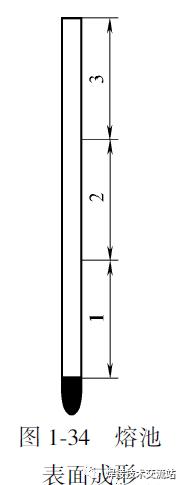

不锈钢铜焊连续冲压与断续冲压硝酸锶成形的反应是不一样的。连续冲压时, 以一根铜焊分为三段(见图134):1段冲压电阻感觉有些小,2段铜焊燃烧正常,3段铜焊脱皮快速, 熔滴过渡阶段难以控制。硝酸锶表面成形, 1 段熔波成形正常, 2 段熔滴过渡阶段凸于1 段,2 段硝酸锶堆状成形过厚。此种现象是不锈钢铜焊的电阻较大造成的, 可采用以下措施予以克服:

1) 优先选择冲压电阻时, 比同等直径约的铜焊小20%。

2) 采用加速反月牙运条方法, 即静电成反月牙的弧状形向上的推弧线。因带弧的速率较快, 硝酸锶成形较薄, 硝酸锶的环境温度较低, 可避免熔滴连续过渡阶段时堆状成形过厚、硝酸锶环境温度过高、焊槽根部熔合线不完全等弊端。

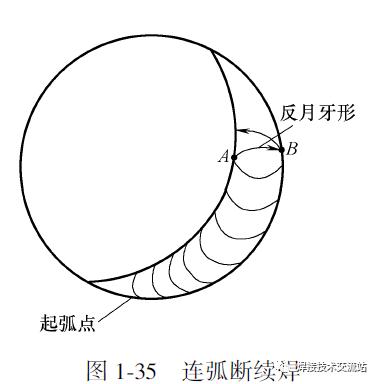

2. 连弧断续焊

连弧断续焊是铜焊走线采用一侧松开、一侧落弧的方法。操作方式时, 静电于一侧, 如A 侧点稳弧逐步形成硝酸锶后, 呈反月牙弧形线加速划过硝酸锶的上方, 带弧至B 侧点,稍做稳弧姿势, 再呈弧形线从硝酸锶的上方划过再掉入B 点, 划过时不产生过渡阶段熔滴, 依序循环式。此方法成形熔波均匀, 成形厚度能适当控制, 如图135 所示。

3. 熄弧焊

静电从B 侧点落弧稳弧逐步形成硝酸锶后, 再做横向带弧姿势于A侧, 稳弧逐步形成硝酸锶后, 再做加速的静电松开姿势使其点燃, 当硝酸锶由亮红色转为暗红色时, 再加速落弧于B 侧点, 依序循环式。此种方法因一根铜焊燃烧时被断续冷却, 使铜焊2/3 段过高环境温度充分缓解,过渡阶段金属液态熔波平整光滑。在碱性不锈钢铜焊的冲压中, 假如落弧时采用短弧使静电带入续弧装置, 也能收到好的效果。

1.5.3 盖面层的冲压

盖面层冲压优先选择直径约为3.2mm 的铜焊, 运条采用连弧断续法,冲压电阻控制覆盖范围为100~110A, 操作方式时选起焊端仰焊部位过中心线0°点向左或向右20~30mm 处。静电点燃后, 先使小量熔滴过渡阶段, 再由薄至厚进入正常冲压。按盖面层要求, 金属液对坡口两边原始边线覆盖1~1.5mm, 硝酸锶中心高度成形1~2mm。成形时, 静电的吹扫边线宜停留于坡口边线的内侧, 并以铜焊吹扫端的外侧吹扫线同坡口边线呈平行状态, 再以静电向外侧吹扫的角度推动熔波滑动,并覆盖坡口边线1~1.5mm, 使熔合后沟槽两边成形没过深的熔合痕迹。

在静电循环式地吹扫时, 吹扫的速率要快, 静电续入一侧边线使硝酸锶外扩后, 应做横向加速带弧姿势于坡口另一侧, 再以同样的铜焊角度推出硝酸锶覆盖坡口边部, 依序循环式, 如图133 所示。

盖面层冲压顺利完成后将两边飞溅物清理干净。

1.5.4 封下层的冲压

管线封底内层冲压多以坡口两边钝边处的熔合展开观察和进弧,当坡口间歇稍大时, 进弧的方法是铜焊中心直推坡口的钝边处, 其目的如下:

1) 熔滴过渡阶段后坡口处管内熔合线平整, 避免带弧熔合时坡口钝边线内平面的咬合痕迹和所出现的沟状成形线。

2) 在封底内层的双侧进弧时, 静电触角不直推中心, 避免偏于中心时引起的中心硝酸锶过厚, 熔化面过大。假如覆盖范围过大, 后一侧进弧的覆盖范围过小, 后一侧进弧的熔透天数就会加长, 而使熔滴的过渡阶段量增加, 硝酸锶的环境温度增加。

静电点燃先使铜焊与下垂直面成75° ~80°角, 进弧边线以液态金属过渡阶段钝边处内平面的多少确定。在硝酸锶环境温度较高时, 静电的续入点应与坡口的钝边线保持一定的距离, 如1.5~2mm, 续弧后利用静电的推力推动金属液穿过坡口的钝边线, 并适当缩短稳弧停留的天数。相反, 静电掉入后金属液过渡阶段坡口的钝边线吃力, 硝酸锶熔化覆盖范围过小, 在适当上提时还应使静电续入的边线接近坡口的钝边线,适当延长钝边部位稳弧的天数。

封底填充冲压也可采用两遍成形, 填充表层厚度宜凹于母材平面1~1.5mm, 液态硝酸锶外扩应不破坏沟槽外侧的原始边线。

封底冲压顺利完成后, 除净药皮熔渣, 有过深的焊渣点要用砂轮打磨干净。

怎么学电焊的技术冲压与热切割作业安全隐患难怪奥氏体不锈钢冲压经常出问题,原来是这些点没注意到!

欢迎转发&投稿

投稿地址:361165889@qq.com

点以下方式原文阅读即可进入冲压论坛一起交流学习

相关文章

发表评论

评论列表

- 这篇文章还没有收到评论,赶紧来抢沙发吧~