《混凝土结构加固设计规范》GB50367-2013上

中华人民共和国国家标准

混凝土结构加固设计规范

Code for design of strengthening concrete structure

GB 50367-2013

主编部门:四川省住房和城乡建设厅批准部门:中华人民共和国住房和城乡建设部施行日期:2014年6月1日

中华人民共和国住房和城乡建设部 公告

第 208 号

住房城乡建设部关于发布国家标准《混凝土结构加固设计规范》的公告

现批准《混凝土结构加固设计规范》为国家标准,编号为 GB 50367-2013,自 2014 年 6 月 1 日起实施。其中,第 3.1.8、4.3.1、4.3.3、4.3.6、4.4.2、4.4.4、4.5.3、4.5.4、4.5.6、15.2.4、16.2.3 条为强制性条文,必须严格执行。原《混凝土结构加固设计规范》GB 50367-2006 同时废止。

本规范由我部标准定额研究所组织中国建筑工业出版社出版发行。

中华人民共和国住房和城乡建设部

2013 年 11 月 1 日

前言

根据住房和城乡建设部《关于印发<2008 年工程建设标准规范制订、修订计划>的通知》建标[2008]102 号、《关于同意<混凝土结构加固设计规范>局部修订调整为全面修订的函》建标[2011]103 号的要求,规范编制组经广泛调查研究,认真总结实践经验,参考有关国内标准和国际标准,并在广泛征求意见的基础上,修订了《混凝土结构加固设计规范》GB 50367-2006。

本规范的主要内容是:总则、术语和符号、基本规定、材料、增大截面加固法、置换混凝土加固法、体外预应力加固法、外包型钢加固法、粘贴钢板加固法、粘贴纤维复合材加固法、预应力碳纤维复合板加固法、增设支点加固法、预张紧钢丝绳网片-聚合物砂浆面层加固法、绕丝加固法、植筋技术、锚栓技术、裂缝修补技术。

本规范修订的主要技术内容是:1 增加了无粘结钢绞线体外预应力加固技术;2 增加了预应力碳纤维复合板加固技术;3 增加了芳纶纤维复合材作为加固材料的应用规定;4 补充了锚固型快固结构胶的安全性鉴定标准;5 补充了锚固型快固结构胶的抗震性能检验方法;6 修改了钢丝绳网-聚合物砂浆面层加固法的设计要求和构造规定;7 补充了锚栓抗震设计规定;8 补充了干式外包钢加固法的设计规定;9 调整了部分加固计算的参数。

本规范中以黑体字标志的条文为强制性条文,必须严格执行。

本规范由住房和城乡建设部负责管理和对强制性条文的解释,由四川省建筑科学研究院负责具体技术内容的解释。执行过程中如有意见或建议,请寄送四川省建筑科学研究院(地址:成都市一环路北三段55号,邮编:610081)。

1 总则

1.0.1 为使混凝土结构的加固,做到技术可靠、安全适用、经济合理、确保质量,制定本规范。

1.0.2 本规范适用于房屋建筑和一般构筑物钢筋混凝土结构加固的设计。

1.0.3 混凝土结构加固前,应根据建筑物的种类,分别按现行国家标准《工业建筑可靠性鉴定标准》GB 50144或《民用建筑可靠性鉴定标准》GB 50292进行结构检测或鉴定。当与抗震加固结合进行时,尚应按现行国家标准《建筑抗震鉴定标准》GB 50023或《工业构筑物抗震鉴定标准》GBJ 117进行抗震能力鉴定。

1.0.4 混凝土结构加固的设计,除应符合本规范规定外,尚应符合国家现行有关标准的规定。

2 术语和符号

2.1 术语

2.1.1 结构加固 strengthening of structure对可靠性不足或业主要求提高可靠度的承重结构、构件及其相关部分采取增强、局部更换或调整其内力等措施,使其具有现行设计规范及业主所要求的安全性、耐久性和适用性。

2.1.2 原构件 existing structure member实施加固前的原有构件。

2.1.3 重要结构 important structure安全等级为一级的建筑物中的承重结构。

2.1.4 一般结构 general structure安全等级为二级的建筑物中的承重结构。

2.1.5 重要构件 important structure member其自身失效将影响或危及承重结构体系整体工作的承重构件。

2.1.6 一般构件 general structure member其自身失效为孤立事件,不影响承重结构体系整体工作的承重构件。

2.1.7 增大截面加固法 structure member strengthening with increasing section area增大原构件截面面积并增配钢筋,以提高其承载力和刚度,或改变其自振频率的一种直接加固法。

2.1.8 外包型钢加固法 structure member strengthening with externally wrapped shaped steel对钢筋混凝土梁、柱外包型钢及钢缀板焊成的构架,以达到共同受力并使原构件受到约束作用的加固方法。

2.1.9 复合截面加固法 structure member strengthening with externally bonded reinforced material通过采用结构胶粘剂粘接或高强聚合物改性水泥砂浆(以下简称聚合物砂浆)喷抹,将增强材料粘合于原构件的混凝土表面,使之形成具有整体性的复合截面,以提高其承载力和延性的一种直接加固法。根据增强材料的不同,可分为外粘型钢、外粘钢板、外粘纤维增强复合材料和外加钢丝绳网-聚合物砂浆面层等多种加固法。

2.1.10 绕丝加固法 structure member strengthening with wire wrapped该法系通过缠绕退火钢丝使被加固的受压构件混凝土受到约束作用,从而提高其极限承载力和延性的一种直接加固法。

2.1.11 体外预应力加固法 structure member strengthening with externally applied prestressing通过施加体外预应力,使原结构、构件的受力得到改善或调整的一种间接加固法。

2.1.12 植筋 embedded steel bar以专用的结构胶粘剂将带肋钢筋或全螺纹螺杆种植于基材混凝土中的后锚固连接方法之一。

2.1.13 结构胶粘剂 structural adhesive用于承重结构构件粘结的、能长期承受设计应力和环境作用的胶粘剂,简称结构胶。

2.1.14 纤维复合材 fibre reinforced polymer(FRP)采用高强度的连续纤维按一定规则排列,经用胶粘剂浸渍、粘结固化后形成的具有纤维增强效应的复合材料,通称纤维复合材。

2.1.15 聚合物改性水泥砂浆 polymer modified cement mortar以高分子聚合物为增强粘结性能的改性材料所配制而成的水泥砂浆。承重结构用的聚合物改性水泥砂浆除了应能改善其自身的物理力学性能外,还应能显著提高其锚固钢筋和粘结混凝土的能力。

2.1.16 有效截面面积 effective cross-sectional area扣除孔洞、缺损、锈蚀层、风化层等削弱、失效部分后的截面。

2.1.17 加固设计使用年限 design working life for strengthening of existing structure or its member加固设计规定的结构、构件加固后无需重新进行检测、鉴定即可按其预定目的使用的时间。

2.2 符号

2.2.1 材料性能Es0——原构件钢筋弹性模量;Es——新增钢筋弹性模量;Ea——新增型钢弹性模量;Esp——新增钢板弹性模量;Ef——新增纤维复合材弹性模量;ƒc0——原构件混凝土轴心抗压强度设计值;ƒy0、ƒ′y0——原构件钢筋抗拉、抗压强度设计值;ƒy、ƒ′y——新增钢筋抗拉、抗压强度设计值;ƒa、ƒ′a——新增型钢抗拉、抗压强度设计值;ƒsp、ƒ′sp——新增钢板抗拉、抗压强度设计值;ƒf——新增纤维复合材抗拉强度设计值;ƒf,v——纤维复合材与混凝土粘结强度设计值;ƒbd——结构胶粘剂粘结强度设计值;ƒud——锚栓抗拉强度设计值;εf——纤维复合材拉应变设计值;εfe——纤维复合材环向围束有效拉应变设计值。2.2.2 作用效应及承载力M——构件加固后弯矩设计值;M0k——加固前受弯构件验算截面上原作用的初始弯矩标准值;N——构件加固后轴向力设计值;V——构件加固后剪力设计值;σs——新增纵向钢筋受拉应力;σs0——原构件纵向受拉钢筋或受压较小边钢筋的应力;σa——新增型钢受拉肢或受压较小肢的应力;εf0——纤维复合材滞后应变;ω——构件挠度或预应力反拱。2.2.3 几何参数As0、A′s0——原构件受拉区、受压区钢筋截面面积;As、A′s——新增构件受拉区、受压区钢筋截面面积;Afe——纤维复合材有效截面面积;Acor——环向围束内混凝土截面面积;Asp、A′sp——新增受拉钢板、受压钢板截面面积;Aa、A′a——新增型钢受拉肢、受压肢截面面积;D——钻孔直径;h0、h01——构件加固后和加固前的截面有效高度;hw——构件截面的腹板高度;hn——受压区混凝土的置换深度;hsp——梁侧面粘贴钢箍板的竖向高度;hf——梁侧面粘贴纤维箍板的竖向高度;hef——锚栓有效锚固深度;ls——植筋基本锚固深度;ld——植筋锚固深度设计值;ll——植筋受拉搭接长度。2.2.4 计算系数α1——受压区混凝土矩形应力图的应力值与混凝土轴心抗压强度设计值的比值;αc——新增混凝土强度利用系数;αs——新增钢筋强度利用系数;αa——新增型钢强度利用系数;αsp——防止混凝土劈裂引用的计算系数;βc——混凝土强度影响系数;β1——矩形应力图受压区高度与中和轴高度的比值;ψ——折减系数、修正系数或影响系数;η——增大系数或提高系数。

3 基本规定

3.1 一般规定

3.1.1 混凝土结构经可靠性鉴定确认需要加固时,应根据鉴定结论和委托方提出的要求,按本规范的规定和业主的要求进行加固设计。加固设计的范围,可按整幢建筑物或其中某独立区段确定,也可按指定的结构、构件或连接确定,但均应考虑该结构的整体牢固性。

3.1.2 加固后混凝土结构的安全等级,应根据结构破坏后果的严重性、结构的重要性和加固设计使用年限,由委托方与设计方按实际情况共同商定。

3.1.3 混凝土结构的加固设计,应与实际施工方法紧密结合,采取有效措施,保证新增构件和部件与原结构连接可靠,新增截面与原截面粘结牢固,形成整体共同工作;并应避免对未加固部分,以及相关的结构、构件和地基基础造成不利的影响。

3.1.4 对高温、高湿、低温、冻融、化学腐蚀、振动、收缩应力、温度应力、地基不均匀沉降等影响因素引起的原结构损坏,应在加固设计中提出有效的防治对策,并按设计规定的顺序进行治理和加固。

3.1.5 混凝土结构的加固设计,应综合考虑其技术经济效果,避免不必要的拆除或更换。

3.1.6 对加固过程中可能出现倾斜、失稳、过大变形或坍塌的混凝土结构,应在加固设计文件中提出相应的临时性安全措施,并明确要求施工单位应严格执行。

3.1.7 混凝土结构的加固设计使用年限,应按下列原则确定:1 结构加固后的使用年限,应由业主和设计单位共同商定;2 当结构的加固材料中含有合成树脂或其他聚合物成分时,其结构加固后的使用年限宜按30年考虑;当业主要求结构加固后的使用年限为50年时,其所使用的胶和聚合物的粘结性能,应通过耐长期应力作用能力的检验;3 使用年限到期后,当重新进行的可靠性鉴定认为该结构工作正常,仍可继续延长其使用年限;4 对使用胶粘方法或掺有聚合物材料加固的结构、构件,尚应定期检查其工作状态;检查的时间间隔可由设计单位确定,但第一次检查时间不应迟于10年;5 当为局部加固时,应考虑原建筑物剩余设计使用年限对结构加固后设计使用年限的影响。

3.1.8 设计应明确结构加固后的用途。在加固设计使用年限内,未经技术鉴定或设计许可,不得改变加固后结构的用途和使用环境。

3.2 设计计算原则

3.2.1 混凝土结构加固设计采用的结构分析方法,应符合现行国家标准《混凝土结构设计规范》GB 50010规定的结构分析基本原则,且应采用线弹性分析方法计算结构的作用效应。

3.2.2 加固混凝土结构时,应按下列规定进行承载能力极限状态和正常使用极限状态的设计、验算:1 结构上的作用,应经调查或检测核实,并应按本规范附录A的规定和要求确定其标准值或代表值。2 被加固结构、构件的作用效应,应按下列要求确定:1)结构的计算图形,应符合其实际受力和构造状况;2)作用组合的效应设计值和组合值系数以及作用的分项系数,应按现行国家标准《建筑结构荷载规范》GB 50009确定,并应考虑由于实际荷载偏心、结构变形、温度作用等造成的附加内力。3 结构、构件的尺寸,对原有部分应根据鉴定报告采用原设计值或实测值;对新增部分,可采用加固设计文件给出的名义值。4 原结构、构件的混凝土强度等级和受力钢筋抗拉强度标准值应按下列规定取值:1)当原设计文件有效,且不怀疑结构有严重的性能退化时,可采用原设计的标准值;2)当结构可靠性鉴定认为应重新进行现场检测时,应采用检测结果推定的标准值;3)当原构件混凝土强度等级的检测受实际条件限制而无法取芯时,可采用回弹法检测,但其强度换算值应按本规范附录B的规定进行龄期修正,且仅可用于结构的加固设计。5 加固材料的性能和质量,应符合本规范第4章的规定;其性能的标准值应按现行国家标准《工程结构加固材料安全性鉴定技术规范》GB 50728确定;其性能的设计值应按本规范第4章各相关节的规定采用。6 验算结构、构件承载力时,应考虑原结构在加固时的实际受力状况,包括加固部分应变滞后的影响,以及加固部分与原结构共同工作程度。7 加固后改变传力路线或使结构质量增大时,应对相关结构、构件及建筑物地基基础进行必要的验算。

3.2.3 抗震设防区结构、构件的加固,除应满足承载力要求外,尚应复核其抗震能力;不应存在因局部加强或刚度突变而形成的新薄弱部位。

3.2.4 为防止结构加固部分意外失效而导致的坍塌,在使用胶粘剂或其他聚合物的加固方法时,其加固设计除应按本规范的规定进行外,尚应对原结构进行验算。验算时,应要求原结构、构件能承担n倍恒载标准值的作用。当可变荷载(不含地震作用)标准值与永久荷载标准值之比值不大于1时,取n=1.2;当该比值等于或大于2时,取n=1.5;其间按线性内插法确定。

3.2.5 本规范的各种加固方法可用于结构的抗震加固,但具体采用时,尚应在设计、计算和构造上执行现行国家标准《建筑抗震设计规范》GB 50011和现行行业标准《建筑抗震加固技术规程》JGJ 116的规定。

3.3 加固方法及配合使用的技术

3.3.1 结构加固分为直接加固与间接加固两类,设计时,可根据实际条件和使用要求选择适宜的加固方法及配合使用的技术。

3.3.2 直接加固宜根据工程的实际情况选用增大截面加固法、置换混凝土加固法或复合截面加固法。

3.3.3 间接加固宜根据工程的实际情况选用体外预应力加固法、增设支点加固法、增设耗能支撑法或增设抗震墙法等。

3.3.4 与结构加固方法配合使用的技术应采用符合本规范规定的裂缝修补技术、锚固技术和阻锈技术。

4 材料

4.1 混凝土

4.1.1 结构加固用的混凝土,其强度等级应比原结构、构件提高一级,且不得低于C20级;其性能和质量应符合现行国家标准《混凝土结构设计规范》GB 50010的规定。

4.1.2 结构加固用的混凝土,可使用商品混凝土,但所掺的粉煤灰应为Ⅰ级灰,且烧失量不应大于5%。

4.1.3 当结构加固工程选用聚合物混凝土、减缩混凝土、微膨胀混凝土、钢纤维混凝土、合成纤维混凝土或喷射混凝土时,应在施工前进行试配,经检验其性能符合设计要求后方可使用。

4.2 钢材及焊接材料

4.2.1 混凝土结构加固用的钢筋,其品种、质量和性能应符合下列规定:1 宜选用HRB335级或HPB300级普通钢筋;当有工程经验时,可使用HRB400级钢筋;也可采用HRB500级和HRBF500级的钢筋。对体外预应力加固,宜使用UPS15.2-1860低松弛无粘结钢绞线。2 钢筋和钢绞线的质量应分别符合现行国家标准《钢筋混凝土用钢 第1部分:热轧光圆钢筋》GB 1499.1、《钢筋混凝土用钢 第2部分:热轧带肋钢筋》GB 1499.2和《无粘结预应力钢绞线》JG 161的规定。3 钢筋性能的标准值和设计值应按现行国家标准《混凝土结构设计规范》GB 50010的规定采用。4 不得使用无出厂合格证、无中文标志或未经进场检验的钢筋及再生钢筋。

4.2.2 混凝土结构加固用的钢板、型钢、扁钢和钢管,其品种、质量和性能应符合下列规定:1 应采用Q235级或Q345级钢材;对重要结构的焊接构件,当采用Q235级钢,应选用Q235-B级钢;2 钢材质量应分别符合现行国家标准《碳素结构钢》GB/T 700和《低合金高强度结构钢》GB/T 1591的规定;3 钢材的性能设计值应按现行国家标准《钢结构设计规范》GB 50017的规定采用;4 不得使用无出厂合格证、无中文标志或未经进场检验的钢材。

4.2.3 当混凝土结构的后锚固件为植筋时,应使用热轧带肋钢筋,不得使用光圆钢筋。植筋用的钢筋,其质量应符合本规范第4.2.1条的规定。

4.2.4 当后锚固件为钢螺杆时,应采用全螺纹的螺杆,不得采用锚入部位无螺纹的螺杆。螺杆的钢材等级应为Q345级或Q235级;其质量应分别符合现行国家标准《低合金高强度结构钢》GB/T 1591和《碳素结构钢》GB/T 700的规定。

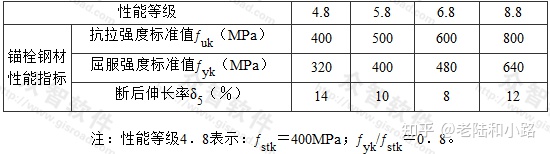

4.2.5 当承重结构的后锚固件为锚栓时,其钢材的性能指标必须符合表4.2.5-1或表4.2.5-2的规定。表4.2.5-1 碳素钢及合金钢锚栓的钢材抗拉性能指标

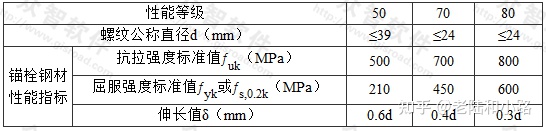

表4.2.5-2 不锈钢锚栓(奥氏体A1、A2、A4、A5)的钢材性能指标

4.2.6 混凝土结构加固用的焊接材料,其型号和质量应符合下列规定:1 焊条型号应与被焊接钢材的强度相适应;2 焊条的质量应符合现行国家标准《非合金钢及细晶粒钢焊条》GB/T 5117和《热强钢焊条》GB/T 5118的规定;3 焊接工艺应符合现行国家标准《钢结构焊接规范》GB 50661和现行行业标准《钢筋焊接及验收规程》JGJ 18的规定;4 焊缝连接的设计原则及计算指标应符合现行国家标准《钢结构设计规范》GB 50017的规定。

4.3 纤维和纤维复合材

4.3.1 纤维复合材的纤维必须为连续纤维,其品种和质量应符合下列规定:1 承重结构加固用的碳纤维,应选用聚丙烯腈基不大于15K的小丝束纤维。2 承重结构加固用的芳纶纤维,应选用饱和吸水率不大于4.5%的对位芳香族聚酰胺长丝纤维。且经人工气候老化5000h后,1000MPa应力作用下的蠕变值不应大于0.15mm。3 承重结构加固用的玻璃纤维,应选用高强度玻璃纤维、耐碱玻璃纤维或碱金属氧化物含量低于0.8%的无碱玻璃纤维,严禁使用高碱的玻璃纤维和中碱的玻璃纤维。4 承重结构加固工程,严禁采用预浸法生产的纤维织物。

4.3.2 结构加固用的纤维复合材的安全性能必须符合现行国家标准《工程结构加固材料安全性鉴定技术规范》GB 50728的规定。

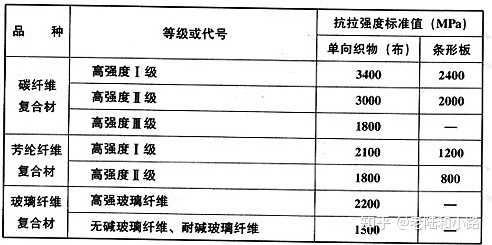

4.3.3 纤维复合材抗拉强度标准值,应根据置信水平为0.99、保证率为95%的要求确定。不同品种纤维复合材的抗拉强度标准值应按表4.3.3的规定采用。

表4.3.3 纤维复合材抗拉强度标准值

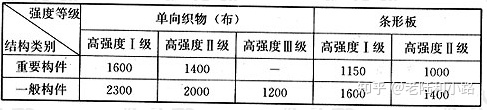

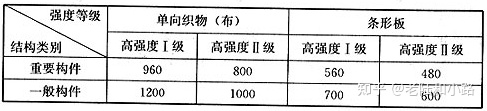

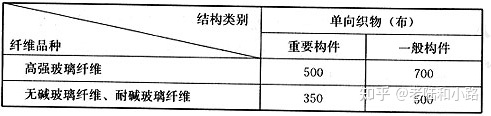

4.3.4 不同品种纤维复合材的抗拉强度设计值,应分别按表4.3.4-1、表4.3.4-2及表4.3.4-3采用。

表4.3.4-1 碳纤维复合材抗拉强度设计值(MPa)

注:L形板按高强度Ⅱ级条形板的设计值采用。

表4.3.4-2 芳纶纤维复合材抗拉强度设计值(MPa)

表4.3.4-3 玻璃纤维复合材抗拉强度设计值(MPa)

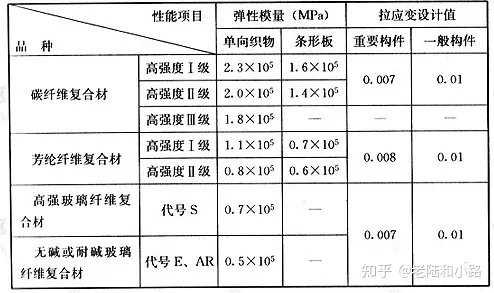

4.3.5 纤维复合材的弹性模量及拉应变设计值应按表4.3.5采用。

表4.3.5 纤维复合材弹性模量及拉应变设计值

4.3.6 对符合安全性要求的纤维织物复合材或纤维复合板材,当与其他结构胶粘剂配套使用时,应对其抗拉强度标准值、纤维复合材与混凝土正拉粘结强度和层间剪切强度重新做适配性检验。

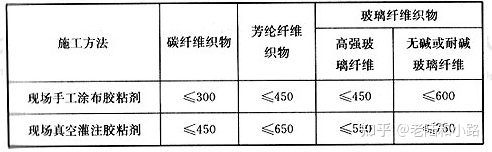

4.3.7 承重结构采用纤维织物复合材进行现场加固时,其织物的单位面积质量应符合表4.3.7的规定。

表4.3.7 不同品种纤维复合材单位面积质量限值(g/m²)

4.3.8 当进行材料性能检验和加固设计时,纤维复合材截面面积的计算应符合下列规定:1 纤维织物应按纤维的净截面面积计算。净截面面积取纤维织物的计算厚度乘以宽度。纤维织物的计算厚度应按其单位面积质量除以纤维密度确定。纤维密度应由厂商提供,并应出具独立检验或鉴定机构的抽样检测证明文件。2 单向纤维预成型板应按不扣除树脂体积的板截面面积计算,即应按实测的板厚乘以宽度计算。

4.4 结构加固用胶粘剂

4.4.1 承重结构用的胶粘剂,宜按其基本性能分为A级胶和B级胶;对重要结构、悬挑构件、承受动力作用的结构、构件,应采用A级胶;对一般结构可采用A级胶或B级胶。

4.4.2 承重结构用的胶粘剂,必须进行粘结抗剪强度检验。检验时,其粘结抗剪强度标准值,应根据置信水平为0.90、保证率为95%的要求确定。

4.4.3 承重结构加固用的胶粘剂,包括粘贴钢板和纤维复合材,以及种植钢筋和锚栓的用胶,其性能均应符合国家标准《工程结构加固材料安全性鉴定技术规范》GB 50728-2011第4.2.2条的规定。

4.4.4 承重结构加固工程中严禁使用不饱和聚酯树脂和醇酸树脂作为胶粘剂。

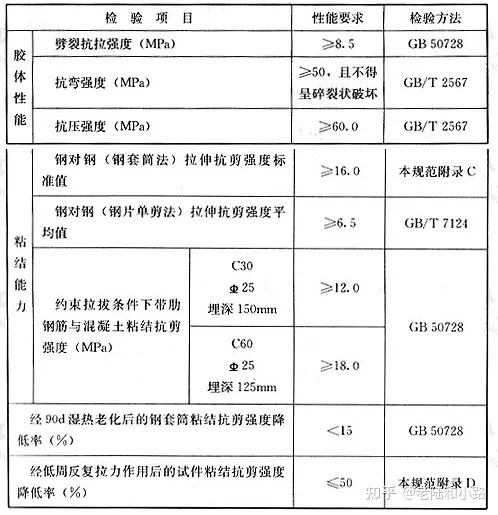

4.4.5 当结构锚固工程需采用快固结构胶时,其安全性能应符合表4.4.5的规定。

表4.4.5 锚固型快固结构胶安全性能鉴定标准

注:1 快固结构胶系指在16℃~25℃环境中,其固化时间不超过45min的胶粘剂,且应按A级的要求采用;2 检验抗剪强度标准值时,取强度保证率为95%;置信水平为0.90,试件数量不应少于15个;3 当快固结构胶用于锚栓连接时,不需做钢片单剪法的抗剪强度检验。

4.5 钢丝绳

4.5.1 采用钢丝绳网-聚合物砂浆面层加固钢筋混凝土结构、构件时,其钢丝绳的选用应符合下列规定:1 重要结构、构件,或结构处于腐蚀介质环境、潮湿环境和露天环境时,应选用高强度不锈钢丝绳制作的网片;2 处于正常温、湿度环境中的一般结构、构件,可采用高强度镀锌钢丝绳制作的网片,但应采取有效的阻锈措施。

4.5.2 制绳用的钢丝应符合下列规定:1 当采用高强度不锈钢丝时,应采用碳含量不大于0.15%及硫、磷含量不大于0.025%的优质不锈钢制丝;2 当采用高强度镀锌钢丝时,应采用硫、磷含量均不大于0.03%的优质碳素结构钢制丝;其锌层重量及镀锌质量应符合国家现行标准《钢丝镀锌层》YB/T 5357对AB级的规定。

4.5.3 钢丝绳的抗拉强度标准值(ƒrtk)应按其极限抗拉强度确定,且应具有不小于95%的保证率以及不低于90%的置信水平。

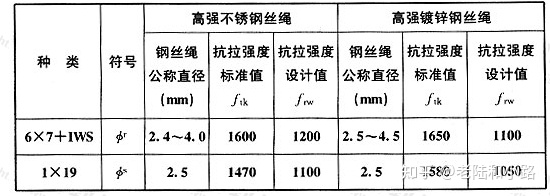

4.5.4 不锈钢丝绳和镀锌钢丝绳的强度标准值和设计值应按表4.5.4采用。

表4.5.4 高强钢丝绳抗拉强度设计值(MPa)

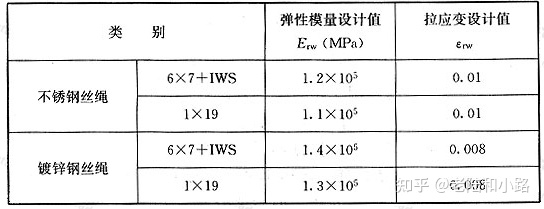

4.5.5 高强度不锈钢丝绳和高强度镀锌钢丝绳的弹性模量及拉应变设计值应按表4.5.5采用。

表4.5.5 高强钢丝绳弹性模量及拉应变设计值

4.5.6 结构加固用钢丝绳的内部和表面严禁涂有油脂。

4.6 聚合物改性水泥砂浆

4.6.1 采用钢丝绳网-聚合物改性水泥砂浆(以下简称聚合物砂浆)面层加固钢筋混凝土结构时,其聚合物品种的选用应符合下列规定:1 对重要结构的加固,应选用改性环氧类聚合物配制;2 对一般结构的加固,可选用改性环氧类、改性丙烯酸酯类、改性丁苯类或改性氯丁类聚合物乳液配制;3 不得使用聚乙烯醇类、氯偏类、苯丙类聚合物以及乙烯-醋酸乙烯共聚物配制;4 在结构加固工程中不得使用聚合物成分及主要添加剂成分不明的任何型号聚合物砂浆;不得使用未提供安全数据清单的任何品种聚合物;也不得使用在产品说明书规定的储存期内已发生分相现象的乳液。

4.6.2 承重结构用的聚合物砂浆分为Ⅰ级和Ⅱ级,应分别按下列规定采用:1 板和墙的加固:1)当原构件混凝土强度等级为C30~C50时,应采用Ⅰ级聚合物砂浆;2)当原构件混凝土强度等级为C25及其以下时,可采用Ⅰ级或Ⅱ级聚合物砂浆。2 梁和柱的加固,均应采用Ⅰ级聚合物砂浆。

4.6.3 Ⅰ级和Ⅱ级聚合物砂浆的安全性能应分别符合现行国家标准《工程结构加固材料安全性鉴定技术规范》GB 50728的规定。

4.7 阻锈剂

4.7.1 既有混凝土结构钢筋的防锈,宜按本规范附录E的规定采用喷涂型阻锈剂。承重构件应采用烷氧基类或氨基类喷涂型阻锈剂。

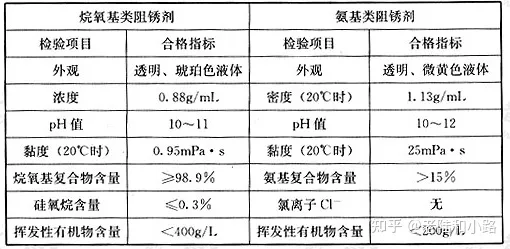

4.7.2 喷涂型阻锈剂的质量应符合表4.7.2的规定。

表4.7.2 喷涂型阻锈剂的质量

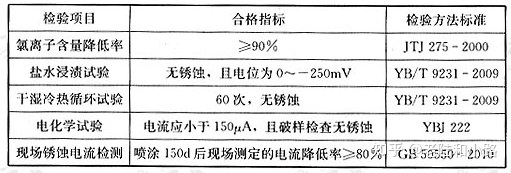

4.7.3 喷涂型阻锈剂的性能应符合表4.7.3的规定。

表4.7.3 喷涂型阻锈剂的性能指标

注:对亲水性的阻锈剂,宜在增喷附加涂层后测定其氯离子含量降低率。

4.7.4 对掺加氯盐、使用除冰盐或海砂,以及受海水浸蚀的混凝土承重结构加固时,应采用喷涂型阻锈剂,并在构造上采取措施进行补救。

4.7.5 对混凝土承重结构破损部位的修复,可在新浇的混凝土中使用掺入型阻锈剂;但不得使用以亚硝酸盐为主成分的阳极型阻锈剂。

5 增大截面加固法

5.1 设计规定

5.1.1 本方法适用于钢筋混凝土受弯和受压构件的加固。

5.1.2 采用本方法时,按现场检测结果确定的原构件混凝土强度等级不应低于C13。

5.1.3 当被加固构件界面处理及其粘结质量符合本规范规定时,可按整体截面计算。

5.1.4 采用增大截面加固钢筋混凝土结构构件时,其正截面承载力应按现行国家标准《混凝土结构设计规范》GB 50010的基本假定进行计算。

5.1.5 采用增大截面加固法对混凝土结构进行加固时,应采取措施卸除或大部分卸除作用在结构上的活荷载。

5.2 受弯构件正截面加固计算

5.2.1 采用增大截面加固受弯构件时,应根据原结构构造和受力的实际情况,选用在受压区或受拉区增设现浇钢筋混凝土外加层的加固方式。

5.2.2 当仅在受压区加固受弯构件时,其承载力、抗裂度、钢筋应力、裂缝宽度及挠度的计算和验算,可按现行国家标准《混凝土结构设计规范》GB 50010关于叠合式受弯构件的规定进行。当验算结果表明,仅需增设混凝土叠合层即可满足承载力要求时,也应按构造要求配置受压钢筋和分布钢筋。

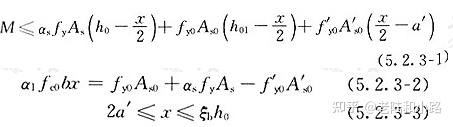

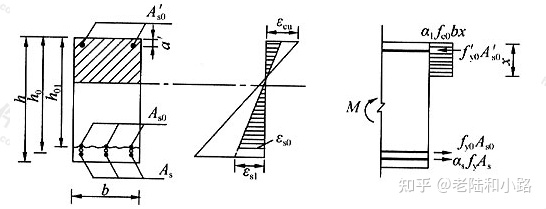

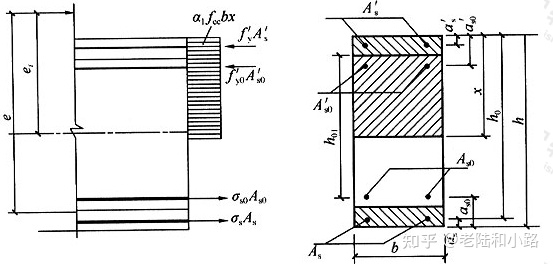

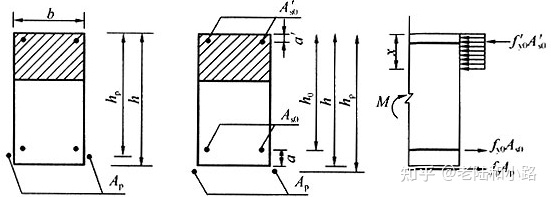

5.2.3 当在受拉区加固矩形截面受弯构件时(图5.2.3),其正截面受弯承载力应按下列公式确定:

式中:M——构件加固后弯矩设计值(kN·m);αs——新增钢筋强度利用系数,取αs=0.9;ƒy——新增钢筋的抗拉强度设计值(N/mm2);As——新增受拉钢筋的截面面积(mm2);h0、h01——构件加固后和加固前的截面有效高度(mm);χ——混凝土受压区高度(mm);ƒy0、ƒ′y0——原钢筋的抗拉、抗压强度设计值(N/mm2);As0、A′s0——原受拉钢筋和原受压钢筋的截面面积(mm2);a′——纵向受压钢筋合力点至混凝土受压区边缘的距离(mm);α1——受压区混凝土矩形应力图的应力值与混凝土轴心抗压强度设计值的比值;当混凝土强度等级不超过C50时,取α1=1.0;当混凝土强度等级为C80时,取α1=0.94;其间按线性内插法确定;ƒc0——原构件混凝土轴心抗压强度设计值(N/mm2);b——矩形截面宽度(mm);ξb——构件增大截面加固后的相对界限受压区高度,按本规范第5.2.4条的规定计算。

图5.2.3 矩形截面受弯构件正截面加固计算简图

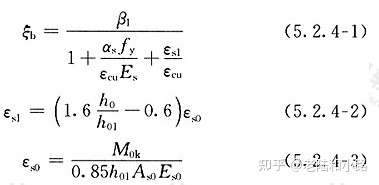

5.2.4 受弯构件增大截面加固后的相对界限受压区高度ξb,应按下列公式确定:

式中:β1——计算系数,当混凝土强度等级不超过C50时,β1值取为0.80;当混凝土强度等级为C80时,β1值取为0.74,其间按线性内插法确定;εcu——混凝土极限压应变,取εcu=0.0033;εs1——新增钢筋位置处,按平截面假设确定的初始应变值;当新增主筋与原主筋的连接采用短钢筋焊接时,可近似取h01=h0,εs1=εs0;M0k——加固前受弯构件验算截面上原作用的弯矩标准值;εs0——加固前,在初始弯矩M0k作用下原受拉钢筋的应变值。

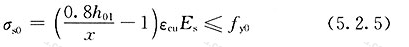

5.2.5 当按公式(5.2.3-1)及(5.2.3-2)算得的加固后混凝土受压区高度χ与加固前原截面有效高度h01之比χ/h01大于原截面相对界限受压区高度ξb0时,应考虑原纵向受拉钢筋应力σs0尚达不到ƒy0的情况。此时,应将上述两公式中的ƒy0改为σs0,并重新进行验算。验算时,σs0值可按下式确定:

5.2.6 对翼缘位于受压区的T形截面受弯构件,其受拉区增设现浇配筋混凝土层的正截面受弯承载力,应按本规范第5.2.3条至第5.2.5条的计算原则和现行国家标准《混凝土结构设计规范》GB 50010关于T形截面受弯承载力的规定进行计算。

5.3 受弯构件斜截面加固计算

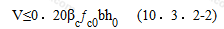

5.3.1 受弯构件加固后的斜截面应符合下列条件:1 当hw/b≤4时V≤0.25βcƒcbh0 (5.3.1-1)2 当hw/b≥6时V≤0.20βcƒcbh0 (5.3.1-2)3 当4<hw/b<6时,按线性内插法确定。式中:V——构件加固后剪力设计值(kN);βc——混凝土强度影响系数;按现行国家标准《混凝土结构设计规范》GB 50010的规定值采用;b——矩形截面的宽度或T形、I形截面的腹板宽度(mm);hw——截面的腹板高度(mm);对矩形截面,取有效高度;对T形截面,取有效高度减去翼缘高度;对I形截面,取腹板净高。

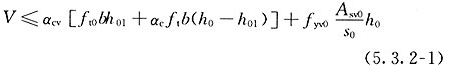

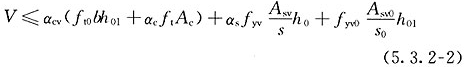

5.3.2 采用增大截面法加固受弯构件时,其斜截面受剪承载力应符合下列规定:1 当受拉区增设配筋混凝土层,并采用U形箍与原箍筋逐个焊接时:

2 当增设钢筋混凝土三面围套,并采用加锚式或胶锚式箍筋时:

式中:αcv——斜截面混凝土受剪承载力系数,对一般受弯构件取0.7;对集中荷载作用下(包括作用有多种荷载,其中集中荷载对支座截面或节点边缘所产生的剪力值占总剪力的75%以上的情况)的独立梁,取αcv为1.75/(λ+1),λ为计算截面的剪跨比,可取λ等于a/h0,当λ小于1.5时,取1.5;当λ大于3时,取3;a为集中荷载作用点至支座截面或节点边缘的距离;αc——新增混凝土强度利用系数,取αc=0.7;ƒt、ƒt0——新、旧混凝土轴心抗拉强度设计值(N/mm²);Ac——三面围套新增混凝土截面面积(mm²);αs——新增箍筋强度利用系数,取αs=0.9;ƒyv、ƒyv0——新箍筋和原箍筋的抗拉强度设计值(N/mm²);Asv、Asv0——同一截面内新箍筋各肢截面面积之和及原箍筋各肢截面面积之和(mm²);s、s0——新增箍筋或原箍筋沿构件长度方向的间距(mm)。

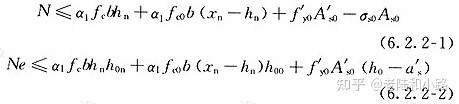

5.4 受压构件正截面加固计算

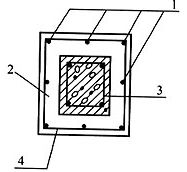

5.4.1 采用增大截面加固钢筋混凝土轴心受压构件(图5.4.1)时,其正截面受压承载力应按下式确定:

式中:N——构件加固后的轴向压力设计值(kN);φ——构件稳定系数,根据加固后的截面尺寸,按现行国家标准《混凝土结构设计规范》GB 50010的规定值采用;Ac0、Ac——构件加固前混凝土截面面积和加固后新增部分混凝土截面面积(mm²);ƒ′y、ƒ′y0——新增纵向钢筋和原纵向钢筋的抗压强度设计值(N/mm²);A′s——新增纵向受压钢筋的截面面积(mm²);αcs——综合考虑新增混凝土和钢筋强度利用程度的降低系数,取αcs值为0.8。

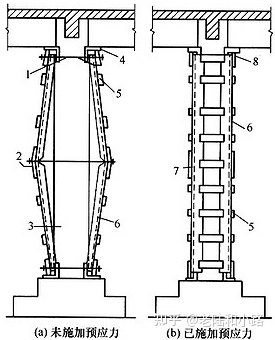

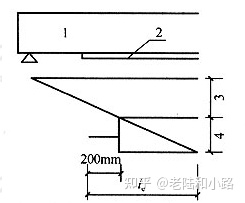

图5.4.1 轴心受压构件增大截面加固1—新增纵向受力钢筋;2—新增截面;3—原柱截面;4—新加箍筋

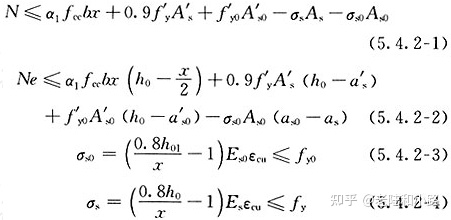

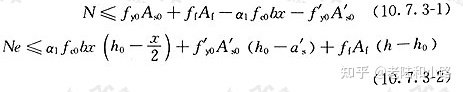

5.4.2 采用增大截面加固钢筋混凝土偏心受压构件时,其矩形截面正截面承载力应按下列公式确定(图5.4.2):

式中:ƒcc——新旧混凝土组合截面的混凝土轴心抗压强度设计值(N/mm²),可近似按

确定;若有可靠试验数据,也可按试验结果确定;ƒc、ƒc0——分别为新旧混凝土轴心抗压强度设计值(N/mm²);σs0——原构件受拉边或受压较小边纵向钢筋应力,当为小偏心受压构件时,图中σs0可能变向;当算得σs0>ƒy0时,取σs0=ƒy0;σs——受拉边或受压较小边的新增纵向钢筋应力(N/mm²);当算得σs>ƒy时,取σs=ƒy;As0——原构件受拉边或受压较小边纵向钢筋截面面积(mm²);A′s0——原构件受压较大边纵向钢筋截面面积(mm²);e——偏心距,为轴向压力设计值N的作用点至纵向受拉钢筋合力点的距离,按本节第5.4.3条确定(mm);as0——原构件受拉边或受压较小边纵向钢筋合力点到加固后截面近边的距离(mm);a′s0——原构件受压较大边纵向钢筋合力点到加固后截面近边的距离(mm);as——受拉边或受压较小边新增纵向钢筋合力点至加固后截面近边的距离(mm);a′s——受压较大边新增纵向钢筋合力点至加固后截面近边的距离(mm);h0——受拉边或受压较小边新增纵向钢筋合力点至加固后截面受压较大边缘的距离(mm);h01——原构件截面有效高度(mm)。

图5.4.2 矩形截面偏心受压构件加固的计算

5.4.3 轴向压力作用点至纵向受拉钢筋的合力作用点的距离(偏心距)e,应按下列规定确定:

ei=e0+ea (5.4.3-2)式中:ei——初始编心距;a——纵向受拉钢筋的合力点至截面近边缘的距离;e0——轴向压力对截面重心的偏心距,取为M/N;当需要考虑二阶效应时,M应按国家标准《混凝土结构设计规范》GB 50010-2010第6.2.4条规定的Cmηnsm²,乘以修正系数ψ确定,即取M为ψCmηnsm²;ψ——修正系数,当为对称形式加固时,取ψ为1.2;当为非对称加固时,取ψ为1.3;ea——附加偏心距,按偏心方向截面最大尺寸h确定;当h≤600mm时,取ea为20mm;当h>600mm时,取ea=h/30。

5.5 构造规定

5.5.1 采用增大截面加固法时,新增截面部分,可用现浇混凝土、自密实混凝土或喷射混凝土浇筑而成。也可用掺有细石混凝土的水泥基灌浆料灌注而成。

5.5.2 采用增大截面加固法时,原构件混凝土表面应经处理,设计文件应对所采用的界面处理方法和处理质量提出要求。一般情况下,除混凝土表面应予打毛外,尚应采取涂刷结构界面胶、种植剪切销钉或增设剪力键等措施,以保证新旧混凝土共同工作。

5.5.3 新增混凝土层的最小厚度,板不应小于40mm;梁、柱,采用现浇混凝土、自密实混凝土或灌浆料施工时,不应小于60mm,采用喷射混凝土施工时,不应小于50mm。

5.5.4 加固用的钢筋,应采用热轧钢筋。板的受力钢筋直径不应小于8mm;梁的受力钢筋直径不应小于12mm;柱的受力钢筋直径不应小于14mm;加锚式箍筋直径不应小于8mm;U形箍直径应与原箍筋直径相同;分布筋直径不应小于6mm。

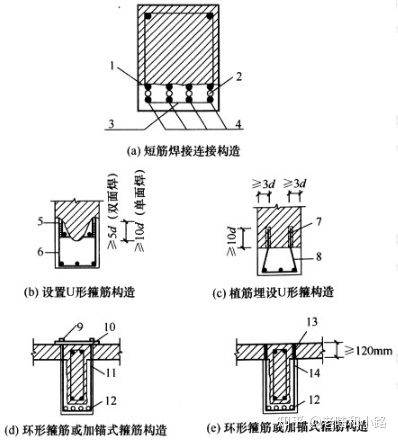

5.5.5 新增受力钢筋与原受力钢筋的净间距不应小于25mm,并应采用短筋或箍筋与原钢筋焊接;其构造应符合下列规定:1 当新增受力钢筋与原受力钢筋的连接采用短筋(图5.5.5a)焊接时,短筋的直径不应小于25mm,长度不应小于其直径的5倍,各短筋的中距不应大于500mm;

图5.5.5 增大截面配置新增箍筋的连接构造1—原钢筋;2—连接短筋;3— 6连系钢筋,对应在原箍筋位置;4—新增钢筋;5—焊接于原箍筋上;6—新加U形箍;7—植箍筋用结构胶锚固;8—新加箍筋;9—螺栓,螺帽拧紧后加点焊;10—钢板;11—加锚式箍筋;12—新增受力钢筋;13—孔中用结构胶锚固;14—胶锚式箍筋;d—箍筋直径2 当截面受拉区一侧加固时,应设置U形箍筋(图5.5.5b),U形箍筋应焊在原有箍筋上,单面焊的焊缝长度应为箍筋直径的10倍,双面焊的焊缝长度应为箍筋直径的5倍;3 当用混凝土围套加固时,应设置环形箍筋或加锚式箍筋(图5.5.5d或e);4 当受构造条件限制而需采用植筋方式埋设U形箍(图5.5.5c)时,应采用锚固型结构胶种植,不得采用未改性的环氧类胶粘剂和不饱和聚酯类的胶粘剂种植,也不得采用无机锚固剂(包括水泥基灌浆料)种植。

5.5.6 梁的新增纵向受力钢筋,其两端应可靠锚固;柱的新增纵向受力钢筋的下端应伸入基础并应满足锚固要求;上端应穿过楼板与上层柱脚连接或在屋面板处封顶锚固。

6 置换混凝土加固法

6.1 设计规定

6.1.1 本方法适用于承重构件受压区混凝土强度偏低或有严重缺陷的局部加固

6.1.2 采用本方法加固梁式构件时,应对原构件加以有效的支顶。当采用本方法加固柱、墙等构件时,应对原结构、构件在施工全过程中的承载状态进行验算、观测和控制,置换界面处的混凝土不应出现拉应力,当控制有困难,应采取支顶等措施进行卸荷。

6.1.3 采用本方法加固混凝土结构构件时,其非置换部分的原构件混凝土强度等级,按现场检测结果不应低于该混凝土结构建造时规定的强度等级。

6.1.4 当混凝土结构构件置换部分的界面处理及其施工质量符合本规范的要求时,其结合面可按整体受力计算。

6.2 加固计算

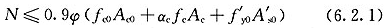

6.2.1 当采用置换法加固钢筋混凝土轴心受压构件时,其正截面承载力应符合下式规定:

式中:N——构件加固后的轴向压力设计值(kN);φ——受压构件稳定系数,按现行国家标准《混凝土结构设计规范》GB 50010的规定值采用;αc——置换部分新增混凝土的强度利用系数,当置换过程无支顶时,取αc=0.8;当置换过程采取有效的支顶措施时,取αc=1.0;ƒc0、ƒc——分别为原构件混凝土和置换部分新混凝土的抗压强度设计值(N/mm2);Ac0、Ac——分别为原构件截面扣去置换部分后的剩余截面面积和置换部分的截面面积(mm2)。

6.2.2 当采用置换法加固钢筋混凝土偏心受压构件时,其正截面承载力应按下列两种情况分别计算:1 压区混凝土置换深度hn≥χn,按新混凝土强度等级和现行国家标准《混凝土结构设计规范》GB 50010的规定进行正截面承载力计算。2 压区混凝土置换深度hn<χn,其正截面承载力应符合下列公式规定:

式中:N——构件加固后轴向压力设计值(kN);e——轴向压力作用点至受拉钢筋合力点的距离(mm);ƒc——构件置换用混凝土抗压强度设计值(N/mm2);ƒc0——原构件混凝土的抗压强度设计值(N/mm2);χn——加固后混凝土受压区高度(mm);hn——受压区混凝土的置换深度(mm);h0——纵向受拉钢筋合力点至受压区边缘的距离(mm);h0n——纵向受拉钢筋合力点至置换混凝土形心的距离(mm);h00——受拉区纵向钢筋合力点至原混凝土(χn-hn)部分形心的距离(mm);As0、A′s0——分别为原构件受拉区、受压区纵向钢筋的截面面积(mm2);b——矩形截面的宽度(mm);a′s——纵向受压钢筋合力点至截面近边的距离(mm);ƒ′y0——原构件纵向受压钢筋的抗压强度设计值(N/mm2);σs0——原构件纵向受拉钢筋的应力(N/mm2)。

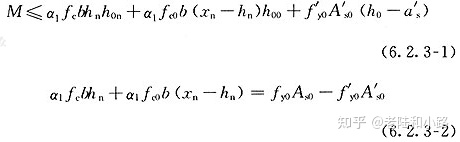

6.2.3 当采用置换法加固钢筋混凝土受弯构件时,其正截面承载力应按下列两种情况分别计算:1 压区混凝土置换深度hn≥χn,按新混凝土强度等级和现行国家标准《混凝土结构设计规范》GB 50010的规定进行正截面承载力计算。2 压区混凝土置换深度hn<χn,其正截面承载力应按下列公式计算:

式中:M——构件加固后的弯矩设计值(kN·m);ƒy0、ƒ′y0——原构件纵向钢筋的抗拉、抗压强度设计值(N/mm2)。

6.3 构造规定

6.3.1 置换用混凝土的强度等级应比原构件混凝土提高一级,且不应低于C25。

6.3.2 混凝土的置换深度,板不应小于40mm;梁、柱,采用人工浇筑时,不应小于60mm,采用喷射法施工时,不应小于50mm。置换长度应按混凝土强度和缺陷的检测及验算结果确定,但对非全长置换的情况,其两端应分别延伸不小于100mm的长度。

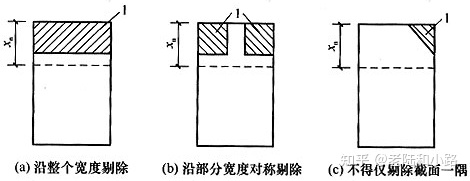

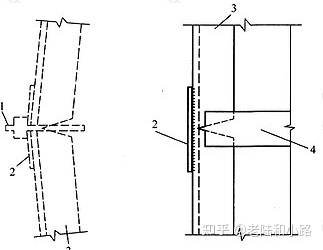

6.3.3 梁的置换部分应位于构件截面受压区内,沿整个宽度剔除(图6.3.3a),或沿部分宽度对称剔除(图6.3.3b),但不得仅剔除截面的一隅(图6.3.3c)。

图6.3.3 梁置换混凝土的剔除部位1—剔除区;χn—受压区高度

6.3.4 置换范围内的混凝土表面处理,应符合现行国家标准《建筑结构加固工程施工质量验收规范》GB 50550的规定;对既有结构,旧混凝土表面尚应涂刷界面胶,以保证新旧混凝土的协同工作。

7 体外预应力加固法

7.1 设计规定

7.1.1 本方法适用于下列钢筋混凝土结构构件的加固:1 以无粘结钢绞线为预应力下撑式拉杆时,宜用于连续梁和大跨简支梁的加固;2 以普通钢筋为预应力下撑式拉杆时,宜用于一般简支梁的加固;3 以型钢为预应力撑杆时,宜用于柱的加固。

7.1.2 本方法不适用于素混凝土构件(包括纵向受力钢筋一侧配筋率小于0.2%的构件)的加固。

7.1.3 采用体外预应力方法对钢筋混凝土结构、构件进行加固时,其原构件的混凝土强度等级不宜低于C20。

7.1.4 采用本方法加固混凝土结构时,其新增的预应力拉杆、锚具、垫板、撑杆、缀板以及各种紧固件等均应进行可靠的防锈蚀处理。

7.1.5 采用本方法加固的混凝土结构,其长期使用的环境温度不应高于60℃。

7.1.6 当被加固构件的表面有防火要求时,应按现行国家标准《建筑设计防火规范》GB 50016规定的耐火等级及耐火极限要求,对预应力杆件及其连接进行防护。

7.1.7 采用体外预应力加固法对钢筋混凝土结构进行加固时,可不采取卸载措施。

7.2 无粘结钢绞线体外预应力的加固计算

7.2.1 采用无粘结钢绞线预应力下撑式拉杆加固受弯构件时,除应符合现行国家标准《混凝土结构设计规范》GB 50010正截面承载力计算的基本假定外,尚应符合下列规定:1 构件达到承载能力极限状态时,假定钢绞线的应力等于施加预应力时的张拉控制应力,亦即假定钢绞线的应力增量值与预应力损失值相等。2 当采用一端张拉,而连续跨的跨数超过两跨;或当采用两端张拉,而连续跨的跨数超过四跨时,距张拉端两跨以上的梁,其由摩擦力引起的预应力损失有可能大于钢绞线的应力增量。此时可采用下列两种方法加以弥补:1)方法一:在跨中设置拉紧螺栓,采用横向张拉的方法补足预应力损失值;2)方法二:将钢绞线的张拉预应力提高至0.75ƒptk,计算时仍按0.70ƒptk取值。3 无粘结钢绞线体外预应力产生的纵向压力在计算中不予计入,仅作为安全储备。4 在达到受弯承载力极限状态前,无粘结钢绞线锚固可靠。

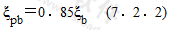

7.2.2 受弯构件加固后的相对界限受压区高度ξpb可采用下式计算,即加固前控制值的0.85倍:

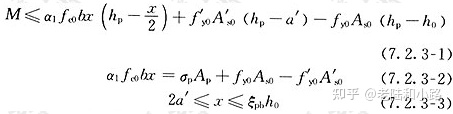

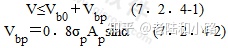

式中:ξb——构件加固前的相对界限受压区高度,按现行国家标准《混凝土结构设计规范》GB 50010的规定计算。7.2.3 当采用无粘结钢绞线体外预应力加固矩形截面受弯构件时(图7.2.3),其正截面承载力应按下列公式确定:

式中:M——弯矩(包括加固前的初始弯矩)设计值(kN·m);α1——计算系数:当混凝土强度等级不超过C50时,取α1=1.0;当混凝土强度等级为C80时,取α1=0.94;其间按线性内插法确定;ƒc0——混凝土轴心抗压强度设计值(N/mm2);χ——混凝土受压区高度(mm);b、h——矩形截面的宽度和高度(mm);ƒy0、ƒ′y0——原构件受拉钢筋和受压钢筋的抗拉、抗压强度设计值(N/mm2);As0、A′s0——原构件受拉钢筋和受压钢筋的截面面积(mm2);a′——纵向受压钢筋合力点至混凝土受压区边缘的距离(mm);h0——构件加固前的截面有效高度(mm);hp——构件截面受压边至无粘结钢绞线合力点的距离(mm),可近似取hp=h;σp——预应力钢绞线应力值(N/mm2),取σp=σp0;σp0——预应力钢绞线张拉控制应力(N/mm2);Ap——预应力钢绞线截面面积(mm2)。

图7.2.3 矩形截面正截面受弯承载力计算一般加固设计时,可根据公式(7.2.3-1)计算出混凝土受压区的高度χ,然后代入公式(7.2.3-2),即可求出预应力钢绞线的截面面积Ap。

7.2.4 当采用无粘结钢绞线体外预应力加固矩形截面受弯构件时,其斜截面承载力应按下列公式确定:

式中:V——支座剪力设计值(kN);Vb0——加固前梁的斜截面承载力,应按现行国家标准《混凝土结构设计规范》GB 50010计算(kN);Vbp——采用无粘结钢绞线体外预应力加固后,梁的斜截面承载力的提高值(kN);α——支座区段钢绞线与梁纵向轴线的夹角(rad)。

7.3 普通钢筋体外预应力的加固计算

7.3.1 采用普通钢筋预应力下撑式拉杆加固简支梁时,应按下列规定进行计算:1 估算预应力下撑式拉杆的截面面积Ap:

式中:Ap——预应力下撑式拉杆的总截面面积(mm2);ƒpy——下撑式钢拉杆抗拉强度设计值(N/mm2);h02——由下撑式拉杆中部水平段的截面形心到被加固梁上缘的垂直距离(mm);η——内力臂系数,取0.80。2 计算在新增外荷载作用下该拉杆中部水平段产生的作用效应增量△N。3 确定下撑式拉杆应施加的预应力值σp。确定时,除应按现行国家标准《混凝土结构设计规范》GB 50010的规定控制张拉应力并计入预应力损失值外,尚应按下式进行验算:

式中:β1——下撑式拉杆的协同工作系数,取0.80。4 按本规范第7.2.3条和第7.2.4条的规定验算梁的正截面及斜截面承载力。5 预应力张拉控制量应按所采用的施加预应力方法计算。当采用千斤顶纵向张拉时,可按张拉力σpAp控制;当要求按伸长率控制,伸长率中应计入裂缝闭合的影响。当采用拉紧螺杆进行横向张拉时,横向张拉量应按本规范第7.3.2条确定。

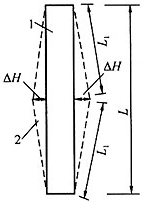

7.3.2 当采用两根预应力下撑式拉杆进行横向张拉时,其拉杆中部横向张拉量△H可按下式验算:

式中:L2——拉杆中部水平段的长度(mm)。

7.3.3 加固梁挠度ω的近似值,可按下式进行计算:ω=ω1-ωp+ω2 (7.3.3)式中:ω1——加固前梁在原荷载标准值作用下产生的挠度(mm);计算时,梁的刚度B1可根据原梁开裂情况,近似取0.35EcI0~0.50EcI0;ωp——张拉预应力引起的梁的反拱(mm);计算时,梁的刚度Bp可近视取为0.75EcI0;ω2——加固结束后,在后加荷载作用下梁所产生的挠度(mm);计算时,梁的刚度B2可取等于Bp;Ec——原梁的混凝土弹性模量(MPa);I0——原梁的换算截面惯性矩(mm4)。

7.4 型钢预应力撑杆的加固计算

7.4.1 采用预应力双侧撑杆加固轴心受压的钢筋混凝土柱时,应按下列规定进行计算:1 确定加固后轴向压力设计值N;2 按下式计算原柱的轴心受压承载力N0设计值;

式中:φ——原柱的稳定系数;Ac0——原柱的截面面积(mm²);ƒc0——原柱的混凝土抗压强度设计值(N/mm²);A′s0——原柱的纵向钢筋总截面面积(mm²);ƒ′y0——原柱的纵向钢筋抗压强度设计值(N/mm²)。3 按下式计算撑杆承受的轴向压力N1设计值:N1=N-N0(7.4.1-2)式中:N——柱加固后轴向压力设计值(kN)。4 按下式计算预应力撑杆的总截面面积:

式中:β2——撑杆与原柱的协同工作系数,取0.9;ƒ′py——撑杆钢材的抗压强度设计值(N/mm²);A′p——预应力撑杆的总截面面积(mm²)。预应力撑杆每侧杆肢由两根角钢或一根槽钢构成。5 柱加固后轴心受压承载力设计值可按下式验算:

6 缀板应按现行国家标准《钢结构设计规范》GB 50017进行设计计算,其尺寸和间距应保证撑杆受压肢及单根角钢在施工时不致失稳。7 设计应规定撑杆安装时需预加的压应力值σ′p,并可按下式验算:

式中:φ1——撑杆的稳定系数;确定该系数所需的撑杆计算长度,当采用横向张拉方法时,取其全长的1/2;当采用顶升法时,取其全长,按格构式压杆计算其稳定系数;β3——经验系数,取0.75。8 设计规定的施工控制量,应按采用的施加预应力方法计算:1)当用千斤顶、楔子等进行竖向顶升安装撑杆时,顶升量△L可按下式计算:

式中:Ea——撑杆钢材的弹性模量;L——撑杆的全长;a1——撑杆端顶板与混凝土间的压缩量,取2mm~4mm;β4——经验系数,取0.90。2)当用横向张拉法(图7.4.1)安装撑杆时,横向张拉量△H按下式验算:

式中:a2——综合考虑各种误差因素对张拉量影响的修正项,可取a2=5mm~7mm。实际弯折撑杆肢时,宜将长度中点处的横向弯折量取为△H+(3mm~5mm),但施工中只收紧△H,使撑杆处于预压状态。

图7.4.1 预应力撑杆横向张拉量计算图1—被加固柱;2—撑杆

7.4.2 采用单侧预应力撑杆加固弯矩不变号的偏心受压柱时,应按下列规定进行计算:1 确定该柱加固后轴向压力N和弯矩M的设计值。2 确定撑杆肢承载力,可试用两根较小的角钢或一根槽钢作撑杆肢,其有效受压承载力取为0.9ƒ′pyA′p。3 原柱加固后需承受的偏心受压荷载应按下列公式计算:

4 原柱截面偏心受压承载力应按下列公式验算:

式中:b——原柱宽度(mm);χ——原柱的混凝土受压区高度(mm);σs0——原柱纵向受拉钢筋的应力(N/mm²);e——轴向力作用点至原柱纵向受拉钢筋合力点之间的距离(mm);a′s0——纵向受压钢筋合力点至受压边缘的距离(mm)。当原柱偏心受压承载力不满足上述要求时,可加大撑杆截面面积,再重新验算。5 缀板的设计应符合现行同家标准《钢结构设计规范》GB 50017的有关规定,并应保证撑杆肢或角钢在施工时不失稳。6 撑杆施工时应预加的压应力值σ′p宜取为50MPa~80MPa。

7.4.3 采用双侧预应力撑杆加固弯矩变号的偏心受压钢筋混凝土柱时,可按受压荷载较大一侧用单侧撑杆加固的步骤进行计算。选用的角钢截面面积应能满足柱加固后需要承受的最不利偏心受压荷载;柱的另一侧应采用同规格的角钢组成压杆肢,使撑杆的双侧截面对称。缀板设计、预加压应力值σp的确定以及横向张拉量ΔH或竖向顶升量ΔL的计算可按本规范第7.4.1条进行。

7.5 无粘结钢绞线体外预应力构造规定

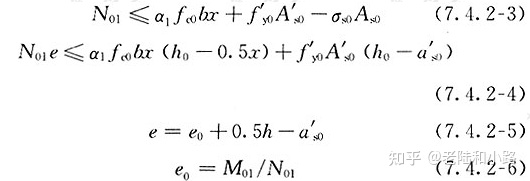

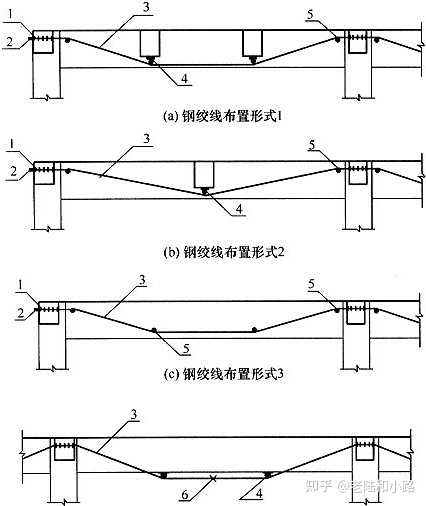

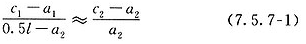

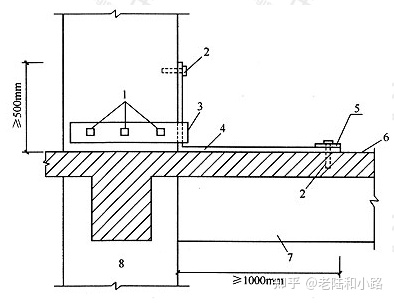

7.5.1 钢绞线的布置(图7.5.1)应符合下列规定:1 钢绞线应成对布置在梁的两侧;其外形应为设计所要求的折线形;钢绞线形心至梁侧面的距离宜取为40mm。

图7.5.1 钢绞线的几种布置方式1—钢垫板;2—锚具;3—无粘结钢绞线;4—支承垫板;5—钢吊棍;6—拉紧螺栓2 钢绞线跨中水平段的支承点,对纵向张拉,宜设在梁底以上的位置;对横向张拉,应设在梁的底部;若纵向张拉的应力不足,尚应依靠横向拉紧螺栓补足时,则支承点也应设在梁的底部。

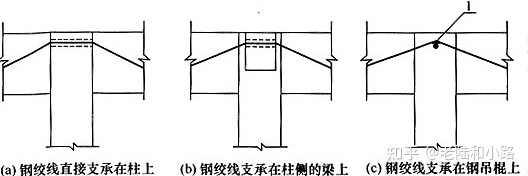

7.5.2 中间连续节点的支承构造,应符合下列规定:1 当中柱侧面至梁侧面的距离不小于100mm时,可将钢绞线直接支承在柱子上(图7.5.2a)。2 当中柱侧面至梁侧面的距离小于100mm时,可将钢绞线支承在柱侧的梁上(图7.5.2b)。3 柱侧无梁时可用钻芯机在中柱上钻孔,设置钢吊棍,将钢绞线支承在钢吊棍上(图7.5.2c)。

图7.5.2 中间连续节点构造方法1—钢吊棍4 当钢绞线在跨中的转折点设在梁底以上位置时,应在中间支座的两侧设置钢吊棍(图7.5.1a~c),以减少转折点处的摩擦力。若钢绞线在跨中的转折点设在梁底以下位置,则中间支座可不设钢吊棍(图7.5.1d)。5 钢吊棍可采用 50或 60厚壁钢管制作,内灌细石混凝土。若混凝土孔洞下部的局部承压强度不足,可增设内径与钢吊棍相同的钢管垫,用锚固型结构胶或堵漏剂坐浆。6 若支座负弯矩承载力不足需要加固时,中间支座水平段钢绞线的长度应按计算确定。此时若梁端截面的受剪承载力不足,可采用粘贴碳纤维U形箍或粘贴钢板箍的方法解决。

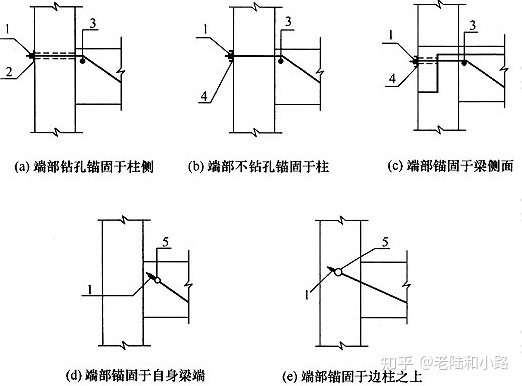

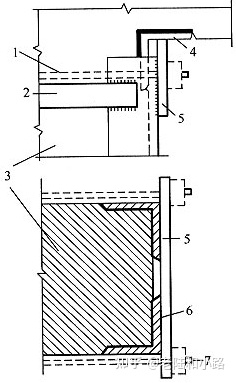

7.5.3 端部锚固构造应符合下列规定:1 钢绞线端部的锚固宜采用圆套筒三夹片式单孔锚。端部支承可采用下列四种方法:1)当边柱侧面至梁侧面的距离不小于100mm时,可将柱子钻孔,钢绞线穿过柱,其锚具通过钢垫板支承于边柱外侧面;若为纵向张拉,尚应在梁端上部设钢吊棍,以减少张拉的摩擦力(图7.5.3a);2)当边柱侧面至梁侧面距离小于100mm时,对纵向张拉,宜将锚具通过槽钢垫板支承于边柱外侧面,并在梁端上方设钢吊棍(图7.5.3b);3)当柱侧有次梁时,对纵向张拉,可将锚具通过槽钢垫板支承于次梁的外侧面,并在梁端上方设钢吊棍(图7.5.3c);对横向张拉,可将槽钢改为钢板,并可不设钢吊棍;4)当无法设置钢垫板时,可用钻芯机在梁端或边柱上钻孔,设置圆钢销棍,将锚具通过圆钢销棍支承于梁端(图7.5.3d)或边柱上(图7.5.3e)。圆钢销棍可采用直径为60mm的45号钢制作,锚具支承面处的圆钢销棍应加工成平面。

图7.5.3 端部锚固构造示意图1—锚具;2—钢板垫板;3—圆钢吊棍;4—槽钢垫板;5—圆钢销棍2 当梁的混凝土质量较差时,在销棍支承点处,可设置内径与圆钢销棍直径相同的钢管垫,用锚固型结构胶或堵漏剂坐浆。3 端部钢垫板接触面处的混凝土面应平整,当不平整时,应采用快硬水泥砂浆或堵漏剂找平。

7.5.4 钢绞线的张拉应力控制值,对纵向张拉,宜取0.70ƒptk;当连续梁的跨数较多时,可取为0.75ƒptk;ƒptk为钢绞线抗拉强度标准值;对横向张拉,钢绞线的张拉应力控制值宜取0.60ƒptk。

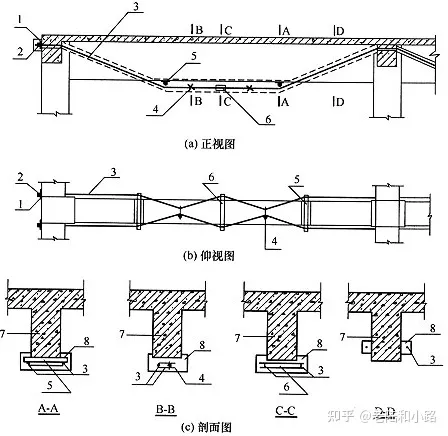

7.5.5 采用横向张拉时,每跨钢绞线被支撑垫板、中间撑棍和拉紧螺栓分为若干个区段(图7.5.5)。中间撑棍的数量应通过计算确定,对跨长6m~9m的梁,可设置1根中间撑棍和两根拉紧螺栓;对跨长小于6m的梁,可不设中间撑棍,仅设置1根拉紧螺栓;对跨长大于9m的梁,宜设置2根中间撑棍及3根拉紧螺栓。

图7.5.5 采用横向张拉法施加预应力1—钢垫板;2—锚具;3—无粘结钢绞线,成对布置在梁侧;4—拉紧螺栓;5—支承垫板;6—中间撑棍;7—加固梁;8—C25混凝土

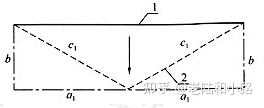

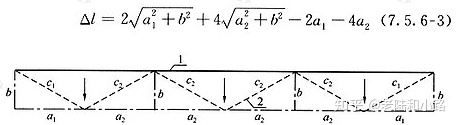

7.5.6 钢绞线横向张拉后的总伸长量,应根据中间撑棍和拉紧螺栓的设置情况,按下列规定计算:1 当不设中间撑棍,仅有1根拉紧螺栓时,其总伸长量Δl可按下式计算:

式中:a1——拉紧螺栓至支承垫板的距离(mm);b——拉紧螺栓处钢绞线的横向位移量(mm),可取为梁宽的1/2;c1——a1与b的几何关系连线(图7.5.6-1)(mm)。

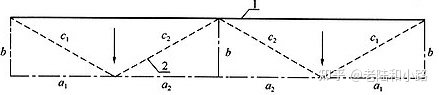

图7.5.6-1 不设中间撑棍时总伸长量的计算简图1—钢绞线横向拉紧前;2—钢绞线横向拉紧后2 当设1根中间撑棍和2根拉紧螺栓时,其总伸长量Δl应按下式计算:

式中:a2——拉紧螺栓至中间撑棍的距离(mm);c2——a2与b的几何关系连线(图7.5.6-2)(mm)。3 当设2根中间撑棍和3根拉紧螺栓时,其总伸长量Δl应按下式计算:

图7.5.6-2 设1根中间撑棍时总伸长量的计算简图1—钢绞线横向拉紧前;2—钢绞线横向拉紧后

图7.5.6-3 设2根中间撑棍时总伸长量的计算简图1—钢绞线横向拉紧前;2—钢绞线横向拉紧后7.5.7 拉紧螺栓位置的确定应符合下列规定:1 当不设中间撑棍时,可将拉紧螺栓设在中点位置。2 当设1根中间撑棍时,为使拉紧螺栓两侧的钢绞线受力均衡,减少钢绞线在拉紧螺栓处的纵向滑移量,应使a1<a2,并符合下式规定:

式中:l——梁的跨度(mm)。3 当设有2根中间撑棍时,为使拉紧螺栓至中间撑棍的距离相等,并使两边拉紧螺栓至支撑垫板的距离相靠近,应符合下式规定:

7.5.8 当采用横向张拉方式来补偿部分预应力损失时,其横向手工张拉引起的应力增量应控制为0.05ƒptk~0.15ƒptk,而横向手工张拉引起的应力增量应按下列公式计算:

式中:Δl——钢绞线横向张拉后的总伸长量;l——钢绞线在横向张拉前的长度;Es——钢绞线弹性模量。

7.5.9 防腐和防火措施应符合下列规定:1 当外观要求较高时,可用C25细石混凝土将钢部件和钢绞线整体包裹;端部锚具也可用C25细石混凝土包裹。2 当无外观要求时,钢绞线可用水泥砂浆包裹。具体做法为采用80PVC管对开,内置1:2水泥砂浆,将钢绞线包裹在管内,用钢丝绑扎;24h后将PVC管拆除。

7.6 普通钢筋体外预应力构造规定

7.6.1 采用普通钢筋预应力下撑式拉杆加固时,其构造应符合下列规定:1 采用预应力下撑式拉杆加固梁,当其加固的张拉力不大于150kN,可用两根HPB300级钢筋;当加固的预应力较大,宜用HRB400级钢筋。2 预应力下撑式拉杆中部的水平段距被加固梁下缘的净空宜为30mm~80mm。3 预应力下撑式拉杆(图7.6.1)的斜段宜紧贴在被加固梁的梁肋两旁;在被加固梁下应设厚度不小于10mm的钢垫板,其宽度宜与被加固梁宽相等,其梁跨度方向的长度不应小于板厚的5倍;钢垫板下应设直径不小于20mm的钢筋棒,其长度不应小于被加固梁宽加2倍拉杆直径再加40mm;钢垫板宜用结构胶固定位置,钢筋棒可用点焊固定位置。

图7.6.1 预应力下撑式拉杆构造1—主梁;2—挡板;3—楼板;4—钢套箍;5—次梁;6—支撑垫板及钢筋棒;7—拉紧螺栓;8—拉杆;9—螺栓;10—柱;11—钢托套;12—双帽螺栓;13—L形卡板;14—弯钩螺栓

7.6.2 预应力下撑式拉杆端部的锚固构造应符合下列规定:1 被加固构件端部有传力预埋件可利用时,可将预应力拉杆与传力预埋件焊接,通过焊缝传力。2 当无传力预埋件时,宜焊制专门的钢套箍,套在梁端,与焊在负筋上的钢挡板相抵承,也可套在混凝土柱上与拉杆焊接。钢套箍可用型钢焊成,也可用钢板加焊加劲肋制成(图7.6.1②)。钢套箍与混凝土构件间的空隙,应用细石混凝土或自密实混凝土填塞。钢套箍与原构件混凝土间的局部受压承载力应经验算合格。

7.6.3 横向张拉宜采用工具式拉紧螺杆(图7.6.1④)。拉紧螺杆的直径应按张拉力的大小计算确定,但不应小于16mm,其螺帽的高度不得小于螺杆直径的1.5倍。

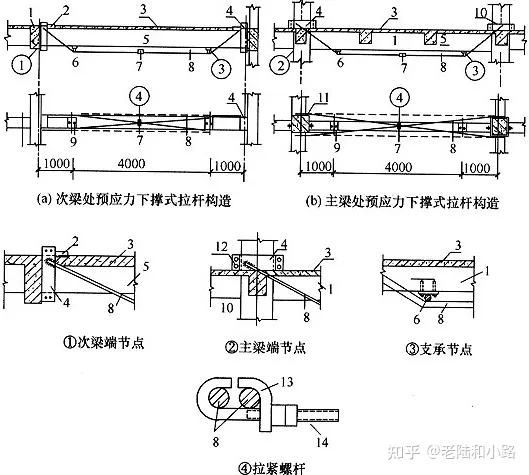

7.7 型钢预应力撑杆构造规定

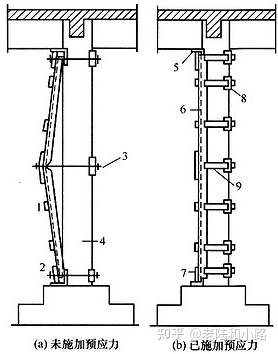

7.7.1 采用预应力撑杆进行加固时,其构造设计应符合下列规定:1 预应力撑杆用的角钢,其截面不应小于50mm×50mm×5mm。压杆肢的两根角钢用缀板连接,形成槽形的截面;也可用单根槽钢作压杆肢。缀板的厚度不得小于6mm,其宽度不得小于80mm,其长度应按角钢与被加固柱之间的空隙大小确定。相邻缀板间的距离应保证单个角钢的长细比不大于40。2 压杆肢末端的传力构造(图7.7.1),应采用焊在压杆肢上的顶板与承压角钢顶紧,通过抵承传力。承压角钢嵌入被加固柱的柱身混凝土或柱头混凝土内不应少于25mm。传力顶板宜用厚度不小于16mm的钢板,其与角钢肢焊接的板面及与承压角钢抵承的面均应刨平。承压角钢截面不得小于100mm×75mm×12mm。

图7.7.1 撑杆端传力构造1—安装用螺杆;2—箍板;3—原柱;4—承压角钢,用结构胶加锚栓粘锚;5—传力顶板;6—角钢撑杆;7—安装用螺杆

7.7.2 当预应力撑杆采用螺栓横向拉紧的施工方法时,双侧加固的撑杆,其两个压杆肢的中部应向外弯折,并应在弯折处采用工具式拉紧螺杆建立预应力并复位(图7.7.2-1)。单侧加固的撑杆只有一个压杆肢,仍应在中点处弯折,并应采用工具式拉紧螺杆进行横向张拉与复位(图7.7.2-2)。

图7.7.2-1 钢筋混凝土柱双侧预应力加固撑杆构造1—安装螺栓;2—工具式拉紧螺杆;3—被加固柱;4—传力角钢;5—箍板;6—角钢撑杆;7—加宽箍板;8—传力顶板

7.7.3 压杆肢的弯折与复位的构造应符合下列规定:1 弯折压杆肢前,应在角钢的侧立肢上切出三角形缺口。缺口背面,应补焊钢板予以加强(图7.7.3)。2 弯折压杆肢的复位应采用工具式拉紧螺杆,其直径应按张拉力的大小计算确定,但不应小于16mm,其螺帽高度不应小于螺杆直径的1.5倍。

图7.7.2-2 钢筋混凝土柱单侧预应力加固撑杆构造1—箍板;2—安装螺栓;3—工具式拉紧螺栓;4—被加固柱;5—传力角钢;6—角钢撑杆;7—传力顶板;8—短角钢;9—加宽箍板

图7.7.3 角钢缺口处加焊钢板补强1—工具式拉紧螺杆;2—补强钢板;3—角钢撑杆;4—剖口处箍板

8 外包型钢加固法

8.1 设计规定

8.1.1 外包型钢加固法,按其与原构件连接方式分为外粘型钢加固法和无粘结外包型钢加固法;均适用于需要大幅度提高截面承载能力和抗震能力的钢筋混凝土柱及梁的加固。

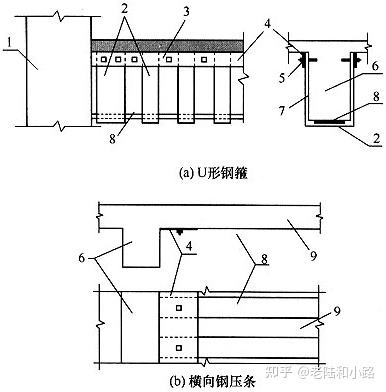

8.1.2 当工程要求不使用结构胶粘剂时,宜选用无粘结外包型钢加固法,也称干式外包钢加固法。其设计应符合下列规定:1 当原柱完好,但需提高其设计荷载时,可按原柱与型钢构架共同承担荷载进行计算。此时,型钢构架与原柱所承受的外力,可按各自截面刚度比例进行分配。柱加固后的总承载力为型钢构架承载力与原柱承载力之和。2 当原柱尚能工作,但需降低原设计承载力时,原柱承载力降低程度应由可靠性鉴定结果进行确定;其不足部分由型钢构架承担。3 当原柱存在不适于继续承载的损伤或严重缺陷时,可不考虑原柱的作用,其全部荷载由型钢骨架承担。4 型钢构架承载力应按现行国家标准《钢结构设计规范》GB 50017规定的格构式柱进行计算,并乘以与原柱协同工作的折减系数0.9。5 型钢构架上下端应可靠连接、支承牢固。其具体构造可按本规范第8.3.2条的规定进行设计。

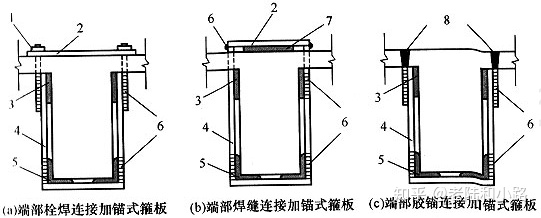

8.1.3 当工程允许使用结构胶粘剂,且原柱状况适于采取加固措施时,宜选用外粘型钢加固法(图8.1.3)。该方法属复合截面加固法,其设计应符合本章规定。

8.1.4 混凝土结构构件采用符合本规范设计规定的外粘型钢加固时,其加固后的承载力和截面刚度可按整截面计算;其截面刚度EI的近似值,可按下式计算:

图8.1.3 外粘型钢加固1—原柱;2—防护层;3—注胶;4—缀板;5—角钢;6—缀板与角钢焊缝

式中:Ec0、Ea——分别为原构件混凝土和加固型钢的弹性模量(MPa);Ic0——原构件截面惯性矩(mm4);Aa——加固构件一侧外粘型钢截面面积(mm2);aa——受拉与受压两侧型钢截面形心间的距离(mm)。

8.1.5 采用外包型钢加固法对钢筋混凝土结构进行加固时,应采取措施卸除或大部分卸除作用在原结构上的活荷载。

8.1.6 对型钢构架的涂装工程(包括防腐涂料涂装和防火涂料涂装)的设计,应符合现行国家标准《钢结构设计规范》GB 50017及《钢结构工程施工质量验收规范》GB 50205的规定。

8.2 外粘型钢加固计算

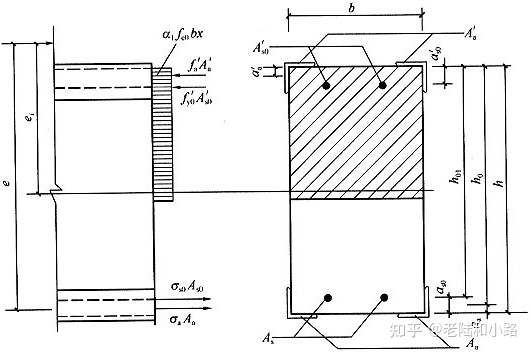

8.2.1 采用外粘型钢(角钢或扁钢)加固钢筋混凝土轴心受压构件时,其正截面承载力应按下式验算:

式中:N——构件加固后轴向压力设计值(kN);φ——轴心受压构件的稳定系数,应根据加固后的截面尺寸,按现行国家标准《混凝土结构设计规范》GB 50010采用;ψsc——考虑型钢构架对混凝土约束作用引入的混凝土承载力提高系数;对圆形截面柱,取为1.15;对截面高宽比h/b≤1.5、截面高度h≤600mm的矩形截面柱,取为1.1;对不符合上述规定的矩形截面柱,取为1.0;αa——新增型钢强度利用系数,除抗震计算取为1.0外,其他计算均取为0.9;ƒ′a——新增型钢抗压强度设计值(N/mm²),应按现行国家标准《钢结构设计规范》GB 50017的规定采用;A′a——全部受压肢型钢的截面面积(mm²)。

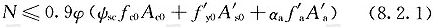

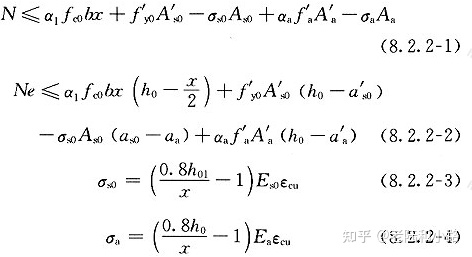

8.2.2 采用外粘型钢加固钢筋混凝土偏心受压构件时(图8.2.2),其矩形截面正截面承载力应按下列公式确定:

图8.2.2 外粘型钢加固偏心受压柱的截面计算简图

式中:N——构件加固后轴向压力设计值(kN);b——原构件截面宽度(mm);χ——混凝土受压区高度(mm);ƒc0——原构件混凝土轴心抗压强度设计值(N/mm²);ƒ′y0——原构件受压区纵向钢筋抗压强度设计值(N/mm²);A′s0——原构件受压较大边纵向钢筋截面面积(mm²);σs0——原构件受拉边或受压较小边纵向钢筋应力(N/mm²),当为小偏心受压构件时,图中σs0可能变号,当σs0>ƒy0时,应取σs0=ƒy0;As0——原构件受拉边或受压较小边纵向钢筋截面面积(mm²);αa——新增型钢强度利用系数,除抗震设计取αa=1.0外,其他取αa=0.9;ƒ′a——型钢抗压强度设计值(N/mm²);A′a——全部受压肢型钢截面面积(mm²);σa——受拉肢或受压较小肢型钢的应力(N/mm²),可按式(8.2.2-4)计算,也可近似取σa=σs0;Aa——全部受拉肢型钢截面面积(mm²);e——偏心距(mm),为轴向压力设计值作用点至受拉区型钢形心的距离,按本规范第5.4.3条计算确定;h01——加固前原截面有效高度(mm);h0——加固后受拉肢或受压较小肢型钢的截面形心至原构件截面受压较大边的距离(mm);a′s0——原截面受压较大边纵向钢筋合力点至原构件截面近边的距离(mm);a′a——受压较大肢型钢截面形心至原构件截面近边的距离(mm);as0——原构件受拉边或受压较小边纵向钢筋合力点至原截面近边的距离(mm);aa——受拉肢或受压较小肢型钢截面形心至原构件截面近边的距离(mm);Ea——型钢的弹性模量(MPa)。

8.2.3 采用外粘型钢加固钢筋混凝土梁时,应在梁截面的四隅粘贴角钢,当梁的受压区有翼缘或有楼板时,应将梁顶面两隅的角钢改为钢板。当梁的加固构造符合本规范第8.3节的规定时,其正截面及斜截面的承载力可按本规范第9章进行计算。

8.3 构造规定

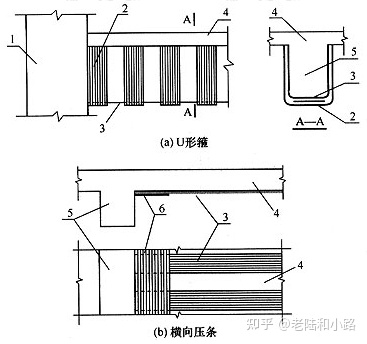

8.3.1 采用外粘型钢加固法时,应优先选用角钢;角钢的厚度不应小于5mm,角钢的边长,对梁和桁架,不应小于50mm,对柱不应小于75mm。沿梁、柱轴线方向应每隔一定距离用扁钢制作的箍板(图8.3.1)或缀板(图8.3.2a、b)与角钢焊接。当有楼板时,U形箍板或其附加的螺杆应穿过楼板,与另加的条形钢板焊接(图8.3.1a、b)或嵌入楼板后予以胶锚(图8.3.1c)。箍板与缀板均应在胶粘前与加固角钢焊接。当钢箍板需穿过楼板或胶锚时,可采用半重叠钻孔法,将圆孔扩成矩形扁孔;待箍板穿插安装、焊接完毕后,再用结构胶注入孔中予以封闭、锚固。箍板或缀板截面不应小于40mm×4mm,其间距不应大于20r(r为单根角钢截面的最小回转半径),且不应大于500mm;在节点区,其间距应适当加密。

图8.3.1 加锚式箍板1—与钢板点焊;2—条形钢板;3—钢垫板;4—箍板;5—加固角钢;6—焊缝;7—加固钢板;8—嵌入箍板后胶锚

8.3.2 外粘型钢的两端应有可靠的连接和锚固(图8.3.2)。对柱的加固,角钢下端应锚固于基础;中间应穿过各层楼板,上端应伸至加固层的上一层楼板底或屋面板底;当相邻两层柱的尺寸不同时,可将上下柱外粘型钢交汇于楼面,并利用其内外间隔嵌入厚度不小于10mm的钢板焊成水平钢框,与上下柱角钢及上柱钢箍相互焊接固定。对梁的加固,梁角钢(或钢板)应与柱角钢相互焊接。必要时,可加焊扁钢带或钢筋条,使柱两侧的梁相互连接(图8.3.2c);对桁架的加固,角钢应伸过该杆件两端的节点,或设置节点板将角钢焊在节点板上。

8.3.3 当按本规范构造要求采用外粘型钢加固排架柱时,应将加固的型钢与原柱顶部的承压钢板相互焊接。对于二阶柱,上下柱交接处及牛腿处的连接构造应予加强。

8.3.4 外粘型钢加固梁、柱时,应将原构件截面的棱角打磨成半径r大于等于7mm的圆角。外粘型钢的注胶应在型钢构架焊接完成后进行。外粘型钢的胶缝厚度宜控制在3mm~5mm;局部允许有长度不大于300mm、厚度不大于8mm的胶缝,但不得出现在角钢端部600mm范围内。

8.3.5 采用外包型钢加固钢筋混凝土构件时,型钢表面(包括混凝土表面)应抹厚度不小于25mm的高强度等级水泥砂浆(应加钢丝网防裂)作防护层,也可采用其他具有防腐蚀和防火性能的饰面材料加以保护。若外包型钢构架的表面防护按钢结构的涂装工程(包括防腐涂料涂装和防火涂料涂装)设计时,应符合现行国家标准《钢结构设计规范》GB 50017及《钢结构工程施工质量验收规范》GB 50205的规定。

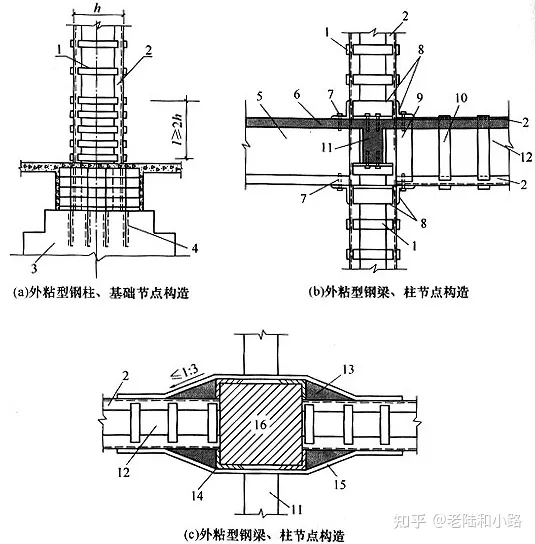

图8.3.2 外粘型钢梁、柱、基础节点构造1—缀板;2—加固角钢;3—原基础;4—植筋;5—不加固主梁;6—楼板;7—胶锚螺栓;8—柱加强角钢箍;9—梁加强扁钢箍;10—箍板;11—次梁;12—加固主梁;13—环氧砂浆填实;14—角钢;15—扁钢带;16—柱;l—缀板加密区长度

9 粘贴钢板加固法

9.1 设计规定

9.1.1 本方法适用于对钢筋混凝土受弯、大偏心受压和受拉构件的加固。本方法不适用于素混凝土构件,包括纵向受力钢筋一侧配筋率小于0.2%的构件加固。

9.1.2 被加固的混凝土结构构件,其现场实测混凝土强度等级不得低于C15,且混凝土表面的正拉粘结强度不得低于1.5MPa。

9.1.3 粘贴钢板加固钢筋混凝土结构构件时,应将钢板受力方式设计成仅承受轴向应力作用。

9.1.4 粘贴在混凝土构件表面上的钢板,其外表面应进行防锈蚀处理。表面防锈蚀材料对钢板及胶粘剂应无害。

9.1.5 采用本规范规定的胶粘剂粘贴钢板加固混凝土结构时,其长期使用的环境温度不应高于60℃;处于特殊环境(如高温、高湿、介质侵蚀、放射等)的混凝土结构采用本方法加固时,除应按国家现行有关标准的规定采取相应的防护措施外,尚应采用耐环境因素作用的胶粘剂,并按专门的工艺要求进行粘贴。

9.1.6 采用粘贴钢板对钢筋混凝土结构进行加固时,应采取措施卸除或大部分卸除作用在结构上的活荷载。

9.1.7 当被加固构件的表面有防火要求时,应按现行国家标准《建筑设计防火规范》GB 50016规定的耐火等级及耐火极限要求,对胶粘剂和钢板进行防护。

9.2 受弯构件正截面加固计算

9.2.1 采用粘贴钢板对梁、板等受弯构件进行加固时,除应符合现行国家标准《混凝土结构设计规范》GB 50010正截面承载力计算的基本假定外,尚应符合下列规定:1 构件达到受弯承载能力极限状态时,外贴钢板的拉应变εsp应按截面应变保持平面的假设确定;2 钢板应力σsp取等于拉应变εsp与弹性模量Esp的乘积;3 当考虑二次受力影响时,应按构件加固前的初始受力情况,确定粘贴钢板的滞后应变;4 在达到受弯承载能力极限状态前,外贴钢板与混凝土之间不致出现粘结剥离破坏。

9.2.2 受弯构件加固后的相对界限受压区高度ξb,sp应按加固前控制值的0.85倍采用,即:ξb,sp=0.85ξb(9.2.2)式中:ξb——构件加固前的相对界限受压区高度,按现行国家标准《混凝土结构设计规范》GB 50010的规定计算。

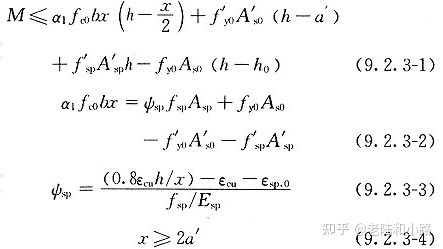

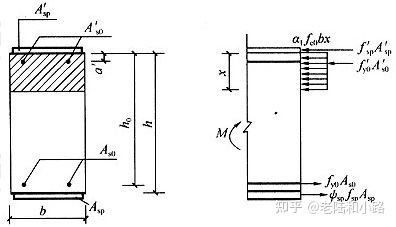

9.2.3 在矩形截面受弯构件的受拉面和受压面粘贴钢板进行加固时(图9.2.3),其正截面承载力应符合下列规定:

式中:M——构件加固后弯矩设计值(kN·m);χ——混凝土受压区高度(mm);b、h——矩形截面宽度和高度(mm);ƒsp、ƒ′sp——加固钢板的抗拉、抗压强度设计值(N/mm²);Asp、A′sp——受拉钢板和受压钢板的截面面积(mm²);As0、A′s0——原构件受拉和受压钢筋的截面面积(mm²);a′——纵向受压钢筋合力点至截面近边的距离(mm);h0——构件加固前的截面有效高度(mm);ψsp——考虑二次受力影响时,受拉钢板抗拉强度有可能达不到设计值而引用的折减系数;当ψsp>1.0时,取ψsp=1.0;εcu——混凝土极限压应变,取εcu=0.0033;εsp,0——考虑二次受力影响时,受拉钢板的滞后应变,应按本规范第9.2.9条的规定计算;若不考虑二次受力影响,取εsp,0=0;

图9.2.3 矩形截面正截面受弯承载力计算

9.2.4 当受压面没有粘贴钢板(即A′sp=0),可根据式(9.2.3-1)计算出混凝土受压区的高度χ,按式(9.2.3-3)计算出强度折减系数ψsp,然后代入式(9.2.3-2),求出受拉面应粘贴的加固钢板量Asp。

9.2.5 对受弯构件正弯矩区的正截面加固,其受拉面沿轴向粘贴的钢板的截断位置,应从其强度充分利用的截面算起,取不小于按下式确定的粘贴延伸长度:lsp≥(ƒsptsp/ƒbd)+200 (9.2.5)式中:lsp——受拉钢板粘贴延伸长度(mm);tsp——粘贴的钢板总厚度(mm);ƒsp——加固钢板的抗拉强度设计值(N/mm²);ƒbd——钢板与混凝土之间的粘结强度设计值(N/mm²),取ƒbd=0.5ƒt;ƒt为混凝土抗拉强度设计值,按现行国家标准《混凝土结构设计规范》GB 50010的规定值采用;当ƒbd计算值低于0.5MPa时,取ƒbd为0.5MPa;当ƒbd计算值高于0.8MPa时,取ƒbd为0.8MPa。

9.2.6 对框架梁和独立梁的梁底进行正截面粘钢加固时,受拉钢板的粘贴应延伸至支座边或柱边,且延伸长度lsp应满足本规范第9.2.5条的规定。当受实际条件限制无法满足此规定时,可在钢板的端部锚固区加贴U形箍板(图9.2.6)。此时,U形箍板数量的确定应符合下列规定:1 当ƒsvb1≤2ƒbdhsp时ƒspAsp≤0.5ƒbdlspb1+0.7nƒsvbspb1(9.2.6-1)2 当ƒsvb1>2ƒbdhsp时ƒspAsp≤0.5ƒbdlspb1+nƒbdbsphsp(9.2.6-2)式中:ƒsv——钢对钢粘结强度设计值(N/mm²),对A级胶取为3.0MPa;对B级胶取为2.5MPa;Asp——加固钢板的截面面积(mm²);

图9.2.6 梁端增设U形箍板锚固1—胶层;2—加固钢板;3—U形箍板n——加固钢板每端加贴U形箍板的数量;b1——加固钢板的宽度(mm);bsp——U形箍板的宽度(mm);hsp——U形箍板单肢与梁侧面混凝土粘结的竖向高度(mm)。

9.2.7 对受弯构件负弯矩区的正截面加固,钢板的截断位置距充分利用截面的距离,除应根据负弯矩包络图按公式(9.2.5)确定外,尚宜按本规范第9.6.4条的构造规定进行设计。

9.2.8 对翼缘位于受压区的T形截面受弯构件的受拉面粘贴钢板进行受弯加固时,应按本规范第9.2.1条至第9.2.3条的原则和现行国家标准《混凝土结构设计规范》GB 50010中关于T形截面受弯承载力的计算方法进行计算。

9.2.9 当考虑二次受力影响时,加固钢板的滞后应变εsp,0应按下式计算:

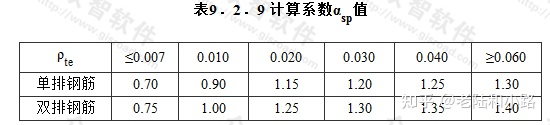

式中:M0k——加固前受弯构件验算截面上作用的弯矩标准值(kN·m);αsp——综合考虑受弯构件裂缝截面内力臂变化、钢筋拉应变不均匀以及钢筋排列影响的计算系数,按表9.2.9的规定采用。

注:1 ρte为原有混凝土有效受拉截面的纵向受拉钢筋配筋率,即ρte=As/Ate;Ate为有效受拉混凝土截面面积,按现行同家标准《混凝土结构设计规范》GB 50010的规定计算。2 当原构件钢筋应力σs0≤150MPa,且ρte≤0.05时,表中αsp值可乘以调整系数0.9。

9.2.10 当钢板全部粘贴在梁底面(受拉面)有网难时,允许将部分钢板对称地粘贴在梁的两侧面。此时,侧面粘贴区域应控制在距受拉边缘1/4梁高范围内,且应按下式计算确定梁的两侧面实际需粘贴的钢板截面面积Asp,1。Asp,1=ηspAsp,b (9.2.10)式中:Asp,b——按梁底面计算确定的、但需改贴到梁的两侧面的钢板截面面积;ηsp——考虑改贴梁侧面引起的钢板受拉合力及其力臂改变的修正系数,应按表9.2.10采用。

注:hsp为从梁受拉边缘算起的侧面粘贴高度;h为梁截面高度。

9.2.11 钢筋混凝土结构构件加固后,其正截面受弯承载力的提高幅度,不应超过40%,并应验算其受剪承载力,避免受弯承载力提高后而导致构件受剪破坏先于受弯破坏。

9.2.12 粘贴钢板的加固量,对受拉区和受压区,分别不应超过3层和2层,且钢板总厚度不应大于10mm。

9.3 受弯构件斜截面加固计算

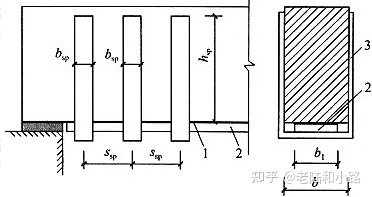

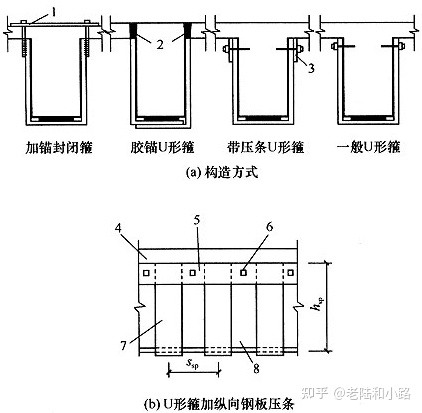

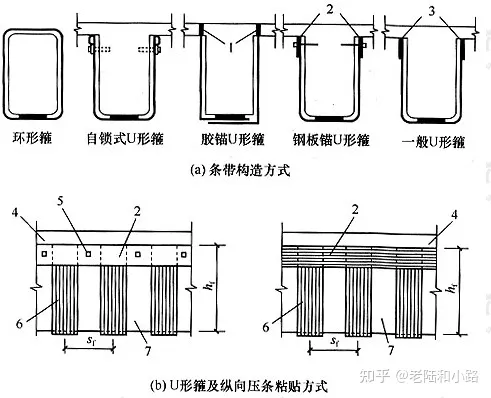

9.3.1 受弯构件斜截面受剪承载力不足,应采用胶粘的箍板进行加固,箍板宜设计成加锚封闭箍、胶锚U形箍或钢板锚U形箍的构造方式(图9.3.1a),当受力很小时,也可采用一般U形箍。箍板应垂直于构件轴线方向粘贴(图9.3.1b);不得采用斜向粘贴。

图9.3.1 扁钢抗剪箍及其粘贴方式1—扁钢;2—胶锚;3—粘贴钢板压条;4—板;5—钢板底面空鼓处应加钢垫板;6—钢板压条附加锚栓锚固;7—U形箍;8—梁

9.3.2 受弯构件加固后的斜截面应符合下列规定:当hw/b≤4时V≤0.25βcƒc0bh0(9.3.2-1)当hw/b≥6时V≤0.20βcƒc0bh0(9.3.2-2)当4<hw/b<6时,按线性内插法确定。式中:V——构件斜截面加固后的剪力设计值;βc——混凝土强度影响系数,按现行国家标准《混凝土结构设计规范》GB 50010规定值采用;b——矩形截面的宽度;T形或I形截面的腹板宽度;hw——截面的腹板高度:对矩形截面,取有效高度;对T形截面,取有效高度减去翼缘高度;对I形截面,取腹板净高。

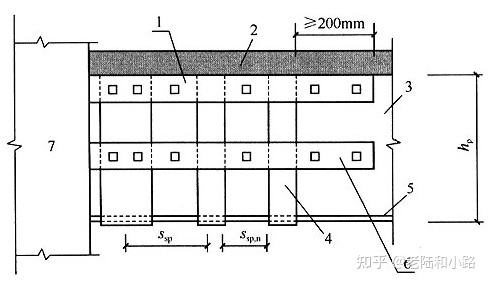

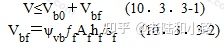

9.3.3 采用加锚封闭箍或其他U形箍对钢筋混凝土梁进行抗剪加固时,其斜截面承载力应符合下列公式规定:V≤Vb0+Vb,sp(9.3.3-1)Vb,sp=ψvbƒspAb,sphsp/ssp(9.3.3-2)式中:Vb0——加固前梁的斜截面承载力(kN),按现行国家标准《混凝土结构设计规范》GB 50010计算;Vb,sp——粘贴钢板加固后,对梁斜截面承载力的提高值(kN);ψvb——与钢板的粘贴方式及受力条件有关的抗剪强度折减系数,按表9.3.3确定;Ab,sp——配置在同一截面处箍板各肢的截面面积之和(mm²),即2bsptsp,此处:bsp和tsp分别为箍板宽度和箍板厚度;hsp——U形箍板单肢与梁侧面混凝土粘结的竖向高度(mm);ssp——箍板的间距(图9.3.1b)(mm)。

注:当λ为中间值时,按线性内插法确定ψvb值。

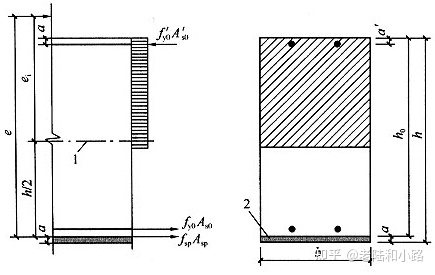

9.4 大偏心受压构件正截面加固计算

9.4.1 采用粘贴钢板加固大偏心受压钢筋混凝土柱时,应将钢板粘贴于构件受拉区,且钢板长向应与柱的纵轴线方向一致。

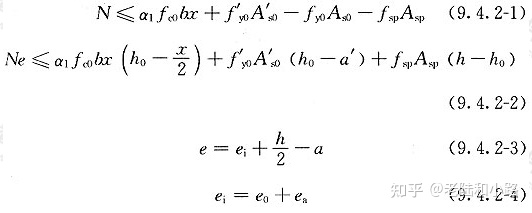

9.4.2 在矩形截面大偏心受压构件受拉边混凝土表面上粘贴钢板加固时,其正截面承载力应按下列公式确定:

式中:N——加固后轴向压力设计值(kN);e——轴向压力作用点至纵向受拉钢筋和钢板合力作用点的距离(mm);ei——初始偏心距(mm);e0——轴向压力对截面重心的偏心距(mm),取为e0=M/N;当需要考虑二阶效应时,M应按本规范第5.4.3条确定;

图9.4.2 矩形截面大偏心受压构件粘钢加固承载力计算1—截面重心轴;2—加固钢板ea——附加偏心距(mm),按偏心方向截面最大尺寸h确定;当h≤600mm时,ea=20mm;当h>600mm时,ea=h/30;a、a′——分别为纵向受拉钢筋和钢板合力点、纵向受压钢筋合力点至截面近边的距离(mm);ƒsp——加固钢板的抗拉强度设计值(N/mm²)。

9.5 受拉构件正截面加固计算

9.5.1 采用外贴钢板加固钢筋混凝土受拉构件时,应按原构件纵向受拉钢筋的配置方式,将钢板粘贴于相应位置的混凝土表面上,且应处理好端部的连接构造及锚固。

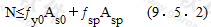

9.5.2 轴心受拉构件的加固,其正截面承载力应按下式确定:

式中:N——加固后轴向拉力设计值;ƒsp——加固钢板的抗拉强度设计值。

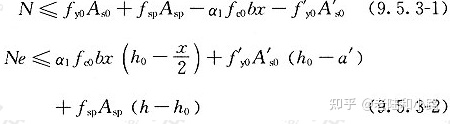

9.5.3 矩形截面大偏心受拉构件的加固,其正截面承载力应符合下列规定:

式中:N——加固后轴向拉力设计值(kN);e——轴向拉力作用点至纵向受拉钢筋合力点的距离(mm)。

9.6 构造规定

9.6.1 粘钢加固的钢板宽度不宜大于100mm。采用手工涂胶粘贴的钢板厚度不应大于5mm 采用压力注胶粘结的钢板厚度不应大于10mm,且应按外粘型钢加固法的焊接节点构造进行设计。

9.6.2 对钢筋混凝土受弯构件进行正截面加固时,均应在钢板的端部(包括截断处)及集中荷载作用点的两侧,对梁设置U形钢箍板;对板应设置横向钢压条进行锚固。

9.6.3 当粘贴的钢板延伸至支座边缘仍不满足本规范第9.2.5条延伸长度的规定时,应采取下列锚固措施:1 对梁,应在延伸长度范围内均匀设置U形箍(图9.6.3),且应在延伸长度的端部设置一道加强箍。U形箍的粘贴高度应为梁的截面高度;梁有翼缘(或有现浇楼板),应伸至其底面。U形箍的宽度,对端箍不应小于加固钢板宽度的2/3,且不应小于80mm;对中间箍不应小于加固钢板宽度的1/2,且不应小于40mm。U形箍的厚度不应小于受弯加固钢板厚度的1/2,且不应小于4mm。U形箍的上端应设置纵向钢压条;压条下面的空隙应加胶粘钢垫块填平。

图9.6.3 梁粘贴钢板端部锚固措施1—柱;2—U形箍;3—压条与梁之间空隙应加垫板;4—钢压条;5—化学锚栓;6—梁;7—胶层;8—加固钢板;9—板2 对板,应在延伸长度范围内通长设置垂直于受力钢板方向的钢压条。钢压条一般不宜少于3条;钢压条应在延伸长度范围内均匀布置,且应在延伸长度的端部设置一道。压条的宽度不应小于受弯加固钢板宽度的3/5,钢压条的厚度不应小于受弯加固钢板厚度的1/2。

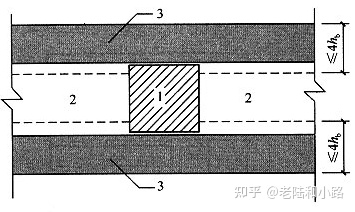

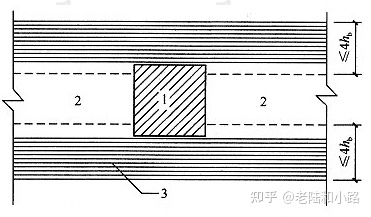

9.6.4 当采用钢板对受弯构件负弯矩区进行正截面承载力加固时,应采取下列构造措施:1 支座处无障碍时,钢板应在负弯矩包络图范围内连续粘贴;其延伸长度的截断点应按本规范第9.2.5条的原则确定。在端支座无法延伸的一侧,尚应按本条第3款的构造方式(图9.6.4-2)进行锚固处理。2 支座处虽有障碍,但梁上有现浇板时,允许绕过柱位,在梁侧4倍板厚(4hb)范围内,将钢板粘贴于板面上(图9.6.4-1)。

图9.6.4-1 绕过柱位粘贴钢板1—柱;2—梁;3—板顶面粘贴的钢板;hb—板厚3 当梁上负弯矩区的支座处需采取加强的锚固措施时,可采用图9.6.4-2的构造方式进行锚固处理。

图9.6.4-2 梁柱节点处粘贴钢板的机械锚固措施1—粘贴L形钢板;2—M12锚栓;3—加固钢板;4—加焊顶板(预焊);5—d≥M16的6.8级锚栓;6—胶粘于柱上的U形钢箍板;7—d≥M22的6.8级锚栓及其钢垫板;8—柱;9—梁9.6.5 当加固的受弯构件粘贴不止一层钢板时,相邻两层钢板的截断位置应错开不小于300mm,并应在截断处加设U形箍(对梁)或横向压条(对板)进行锚固。9.6.6 当采用粘贴钢板箍对钢筋混凝土梁或大偏心受压构件的斜截面承载力进行加固时,其构造应符合下列规定:1 宜选用封闭箍或加锚的U形箍;若仅按构造需要设箍,也可采用一般U形箍;2 受力方向应与构件轴向垂直;3 封闭箍及U形箍的净间距ssp,n不应大于现行国家标准《混凝土结构设计规范》GB 50010规定的最大箍筋间距的0.70倍,且不应大于梁高的0.25倍;4 箍板的粘贴高度应符合本规范第9.6.3条的规定;一般U形箍的上端应粘贴纵向钢压条予以锚固;钢压条下面的空隙应加胶粘钢垫板填平;5 当梁的截面高度(或腹板高度)h大于等于600mm时,应在梁的腰部增设一道纵向腰间钢压条(图9.6.6)。

图9.6.6 纵向腰间钢压条1—纵向钢压条;2—楼板;3—梁;4—U形箍板;5—加固钢板;6—纵向腰间钢压条;7—柱

9.6.7 当采用粘贴钢板加固大偏心受压钢筋混凝土柱时,其构造应符合下列规定:1 柱的两端应增设机械锚固措施;2 柱上端有楼板时,粘贴的钢板应穿过楼板,并应有足够的延伸长度。

10 粘贴纤维复合材加固法

10.1 设计规定

10.1.1 本方法适用于钢筋混凝土受弯、轴心受压、大偏心受压及受拉构件的加固。本方法不适用于素混凝土构件,包括纵向受力钢筋一侧配筋率小于0.2%的构件加固。

10.1.2 被加固的混凝土结构构件,其现场实测混凝土强度等级不得低于C15,且混凝土表面的正拉粘结强度不得低于1.5MPa。

10.1.3 外贴纤维复合材加固钢筋混凝土结构构件时,应将纤维受力方式设计成仅承受拉应力作用。

10.1.4 粘贴在混凝土构件表面上的纤维复合材,不得直接暴露于阳光或有害介质中,其表面应进行防护处理。表面防护材料应对纤维及胶粘剂无害,且应与胶粘剂有可靠的粘结强度及相互协调的变形性能。

10.1.5 采用本方法加固的混凝土结构,其长期使用的环境温度不应高于60℃;处于特殊环境(如高温、高湿、介质侵蚀、放射等)的混凝土结构采用本方法加固时,除应按国家现行有关标准的规定采取相应的防护措施外,尚应采用耐环境因素作用的胶粘剂,并按专门的工艺要求进行粘贴。

10.1.6 采用纤维复合材对钢筋混凝土结构进行加固时,应采取措施卸除或大部分卸除作用在结构上的活荷载。

10.1.7 当被加固构件的表面有防火要求时,应按现行国家标准《建筑设计防火规范》GB 50016规定的耐火等级及耐火极限要求,对纤维复合材进行防护。

10.2 受弯构件正截面加固计算

10.2.1 采用纤维复合材对梁、板等受弯构件进行加固时,除应符合现行国家标准《混凝土结构设计规范》GB 50010正截面承载力计算的基本假定外,尚应符合下列规定:1 纤维复合材的应力与应变关系取直线式,其拉应力σf等于拉应变εf与弹性模量Ef的乘积;2 当考虑二次受力影响时,应按构件加固前的初始受力情况,确定纤维复合材的滞后应变;3 在达到受弯承载能力极限状态前,加固材料与混凝土之间不致出现粘结剥离破坏。

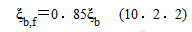

10.2.2 受弯构件加固后的相对界限受压区高度ξb,f,应按下式计算,即按构件加固前控制值的0.85倍采用:

式中:ξb——构件加固前的相对界限受压区高度,按现行国家标准《混凝土结构设计规范》GB 50010的规定计算。

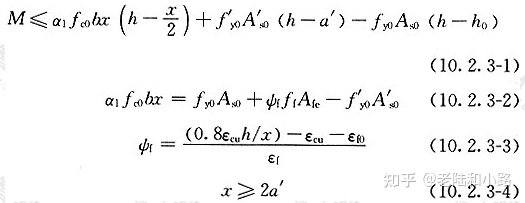

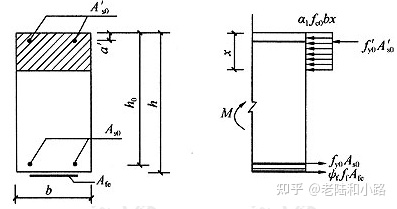

10.2.3 在矩形截面受弯构件的受拉边混凝土表面上粘贴纤维复合材进行加固时(图10.2.3),其正截面承载力应按下列公式确定:

式中:M——构件加固后弯矩设计值(kN·m);χ——混凝土受压区高度(mm);b、h——矩形截面宽度和高度(mm);ƒy0、ƒ′y0——原截面受拉钢筋和受压钢筋的抗拉、抗压强度设计值(N/mm²);As0、A′s0——原截面受拉钢筋和受压钢筋的截面面积(mm²);a′——纵向受压钢筋合力点至截面近边的距离(mm);h0——构件加固前的截面有效高度(mm);ƒf——纤维复合材的抗拉强度设计值(N/mm²),应根据纤维复合材的品种,分别按本规范表4.3.4-1、表4.3.4-2及表4.3.4-3采用;Afe——纤维复合材的有效截面面积(mm²);ψf——考虑纤维复合材实际抗拉应变达不到设计值而引入的强度利用系数,当ψf>1.0时,取ψf=1.0;εcu——混凝土极限压应变,取εcu=0.0033;εf——纤维复合材拉应变设计值,应根据纤维复合材的品种,按本规范表4.3.5采用;εf0——考虑二次受力影响时纤维复合材的滞后应变,应按本规范第10.2.8条的规定计算,若不考虑二次受力影响,取εf0=0。

图10.2.3 矩形截面构件正截面受弯承载力计算

10.2.4 实际应粘贴的纤维复合材截面面积Af,应按下式计算:

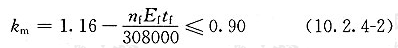

纤维复合材厚度折减系数km,应按下列规定确定:1 当采用预成型板时,km=1.0;2 当采用多层粘贴的纤维织物时,km值按下式计算:

式中:Ef——纤维复合材弹性模量设计值(MPa),应根据纤维复合材的品种,按本规范表4.3.5采用;nf——纤维复合材(单向织物)层数;tf——纤维复合材(单向织物)的单层厚度(mm);

10.2.5 对受弯构件正弯矩区的正截面加固,其粘贴纤维复合材的截断位置应从其强度充分利用的截面算起,取不小于按下式确定的粘贴延伸长度(图10.2.5):

式中:lc——纤维复合材粘贴延伸长度(mm);bf——对梁为受拉面粘贴的纤维复合材的总宽度(mm),对板为1000mm板宽范围内粘贴的纤维复合材总宽度;ƒf——纤维复合材抗拉强度设计值(N/mm²),按本规范表4.3.4-1、表4.3.4-2或表4.3.4-3采用;

图10.2.5 纤维复合材的粘贴延伸长度1—梁;2—纤维复合材;3—原钢筋承担的弯矩;4—加固要求的弯矩增量ƒf,v——纤维与混凝土之间的粘结抗剪强度设计值(MPa),取ƒf,v=0.40ƒt;ƒt为混凝土抗拉强度设计值,按现行国家标准《混凝土结构设计规范》GB 50010规定值采用;当ƒf,v计算值低于0.40MPa时,取ƒf,v=0.40MPa;当ƒf,v计算值高于0.70MPa时,取ƒf,v=0.70MPa。

10.2.6 对受弯构件负弯矩区的正截面加固,纤维复合材的截断位置距支座边缘的距离,除应根据负弯矩包络图按上式确定外,尚应符合本规范第10.9.3条的构造规定。

10.2.7 对翼缘位于受压区的T形截面受弯构件的受拉面粘贴纤维复合材进行受弯加固时,应按本规范第10.2.1条至第10.2.4条的计算原则和现行国家标准《混凝土结构设计规范》GB 50010中关于T形截面受弯承载力的计算方法进行计算。

10.2.8 当考虑二次受力影响时,纤维复合材的滞后应变εf0应按下式计算:

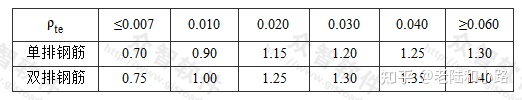

式中:M0k——加固前受弯构件验算截面上原作用的弯矩标准值;αf——综合考虑受弯构件裂缝截面内力臂变化、钢筋拉应变不均匀以及钢筋排列影响等的计算系数,应按表10.2.8采用。表10.2.8 计算系数αf值

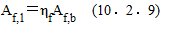

注:1 ρte为混凝土有效受拉截面的纵向受拉钢筋配筋率,即ρte=As/Ate,Ate为有效受拉混凝土截面面积,按现行国家标准《混凝土结构设计规范》GB 50010的规定计算。2 当原构件钢筋应力σs0≤150MPa,且ρte≤0.05时,表中αf值可乘以调整系数0.9。10.2.9 当纤维复合材全部粘贴在梁底面(受拉面)有困难时,允许将部分纤维复合材对称地粘贴在梁的两侧面。此时,侧面粘贴区域应控制在距受拉区边缘1/4梁高范围内,且应按下式计算确定梁的两侧面实际需要粘贴的纤维复合材截面面积Af,1:

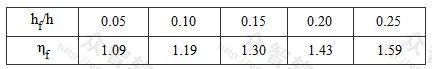

式中:Af,b——按梁底面计算确定的,但需改贴到梁的两侧面的纤维复合材截面积;ηf——考虑改贴梁侧面引起的纤维复合材受拉合力及其力臂改变的修正系数,应按表10.2.9采用。表10.2.9 修正系数ηf值

注:hf为从梁受拉边缘算起的侧面粘贴高度;h为梁截面高度。

10.2.10 钢筋混凝土结构构件加固后,其正截面受弯承载力的提高幅度,不应超过40%,并应验算其受剪承载力,避免因受弯承载力提高后而导致构件受剪破坏先于受弯破坏。

10.2.11 纤维复合材的加固量,对预成型板,不宜超过2层,对湿法铺层的织物,不宜超过4层,超过4层时,宜改用预成型板,并采取可靠的加强锚固措施。

10.3 受弯构件斜截面加固计算

10.3.1 采用纤维复合材条带(以下简称条带)对受弯构件的斜截面受剪承载力进行加固时,应粘贴成垂直于构件轴线方向的环形箍或其他有效的U形箍(图10.3.1);不得采用斜向粘贴方式。

图10.3.1 纤维复合材抗剪箍及其粘贴方式1—胶锚;2—钢板压条;3—纤维织物压条;4—板;5—锚栓加胶粘锚固;6—U形箍;7—梁

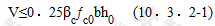

10.3.2 受弯构件加固后的斜截面应符合下列规定:当hw/b≤4时

当hw/b≥6时

当4<hw/b<6时,按线性内插法确定。式中:V——构件斜截面加固后的剪力设计值(kN);βc——混凝土强度影响系数,按现行国家标准《混凝土结构设计规范》GB 50010规定值采用;ƒc0——原构件混凝土轴心抗压强度设计值(N/mm²);b——矩形截面的宽度、T形或I形截面的腹板宽度(mm);h0——截面有效高度(mm);hw——截面的腹板高度(mm),对矩形截面,取有效高度;对T形截面,取有效高度减去翼缘高度;对I形截面,取腹板净高。10.3.3 当采用条带构成的环形(封闭)箍或U形箍对钢筋混凝土梁进行抗剪加固时,其斜截面承载力应按下列公式确定:

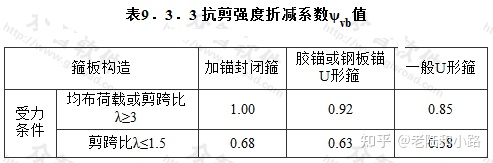

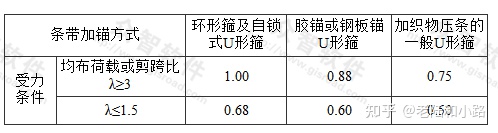

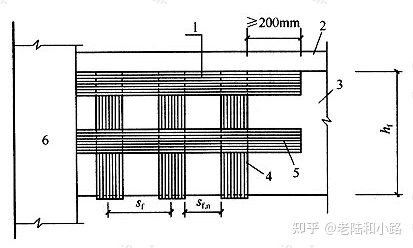

式中:Vb0——加固前梁的斜截面承载力(kN),应按现行国家标准《混凝土结构设计规范》GB 50010计算;Vbf——粘贴条带加固后,对梁斜截面承载力的提高值(kN);ψvb——与条带加锚方式及受力条件有关的抗剪强度折减系数(表10.3.3);ƒf——受剪加固采用的纤维复合材抗拉强度设计值(N/mm²),应根据纤维复合材品种分别按表4.3.4-1、表4.3.4-2及表4.3.4-3规定的抗拉强度设计值乘以调整系数0.56确定;当为框架梁或悬挑构件时,调整系数改取0.28;Af——配置在同一截面处构成环形或U形箍的纤维复合材条带的全部截面面积(mm²),Af=2nfbftf,nf为条带粘贴的层数,bf和tf分别为条带宽度和条带单层厚度;hf——梁侧面粘贴的条带竖向高度(mm);对环形箍,取hf=h;sf——纤维复合材条带的间距(图10.3.1b)(mm)。表10.3.3 抗剪强度折减系数ψvb值

注:当λ为中间值时,按线性内插法确定ψvb值。

10.4 受压构件正截面加固计算

10.4.1 轴心受压构件可采用沿其全长无间隔地环向连续粘贴纤维织物的方法(简称环向围束法)进行加固。

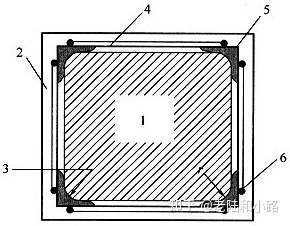

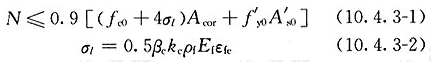

10.4.2 采用环向围束法加固轴心受压构件仅适用于下列情况:1 长细比l/d≤12的圆形截面柱;2 长细比l/d≤14、截面高宽比h/b≤1.5、截面高度h≤600mm,且截面棱角经过圆化打磨的正方形或矩形截面柱。10.4.3 采用环向围束的轴心受压构件,其正截面承载力应符合下列公式规定:

式中:N——加固后轴向压力设计值(kN);ƒc0——原构件混凝土轴心抗压强度设计值(N/mm²);σl——有效约束应力(N/mm²);Acor——环向围束内混凝土面积(mm²);圆形截面:

D——圆形截面柱的直径(mm);b——正方形截面边长或矩形截面宽度(mm);h——矩形截面高度(mm);r——截面棱角的圆化半径(倒角半径);βc——混凝土强度影响系数;当混凝土强度等级不大于C50时,βc=1.0;当混凝土强度等级为C80时,βc=0.8;其间按线性内插法确定;kc——环向围束的有效约束系数,按本规范第10.4.4条的规定采用;ρf——环向围束体积比,按本规范第10.4.4条的规定计算;Ef——纤维复合材的弹性模量(N/mm²);εfe——纤维复合材的有效拉应变设计值;重要构件取εfe=0.0035;一般构件取εfe=0.0045。

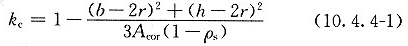

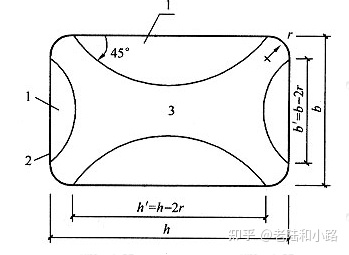

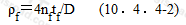

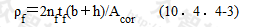

10.4.4 环向围束的计算参数kc和ρf,应按下列规定确定:1 有效约束系数kc值的确定:1)圆形截面柱:kc=0.95;2)正方形和矩形截面柱,应按下式计算:

式中:ρs——柱中纵向钢筋的配筋率。

图10.4.4 环向围束内矩形截面有效约束面积1—无效约束面积;2—环向围束;3—有效约束面积2 环向围束体积比ρf值的确定:对圆形截面柱:

对正方形和矩形截面柱:

式中:nf——纤维复合材的层数;tf——纤维复合材每层厚度(mm)。

10.5 框架柱斜截面加固计算

10.5.1 当采用纤维复合材的条带对钢筋混凝土框架柱进行受剪加固时,应粘贴成环形箍,且纤维方向应与柱的纵轴线垂直。

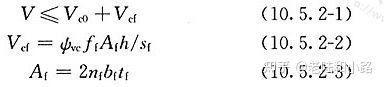

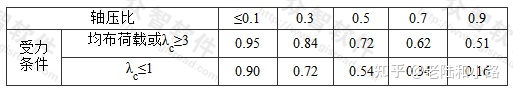

10.5.2 采用环形箍加固的柱,其斜截面受剪承载力应符合下列公式规定:

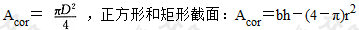

式中:V——构件加固后剪力设计值(kN);Vc0——加固前原构件斜截面受剪承载力(kN),按现行国家标准《混凝土结构设计规范》GB 50010的规定计算;Vcf——粘贴纤维复合材加固后,对柱斜截面承载力的提高值(kN);ψvc——与纤维复合材受力条件有关的抗剪强度折减系数,按表10.5.2的规定值采用;ƒf——受剪加固采用的纤维复合材抗拉强度设计值(N/mm²),按本规范第4.3.4条规定的抗拉强度设计值乘以调整系数0.5确定;Af——配置在同一截面处纤维复合材环形箍的全截面面积(mm²);nf——为纤维复合材环形箍的层数;bf、tf——分别为纤维复合材环形箍的宽度和每层厚度(mm);h——柱的截面高度(mm);sf——环形箍的中心间距(mm)。表10.5.2 抗剪强度折减系数ψvc值

注:1 λc为柱的剪跨比;对框架柱λc=Hn/2h0;Hn为柱的净高;h0为柱截面有效高度。2 中间值按线性内插法确定。

10.6 大偏心受压构件加固计算

10.6.1 当采用纤维增强复合材加固大偏心受压的钢筋混凝土柱时,应将纤维复合材粘贴于构件受拉区边缘混凝土表面,且纤维方向应与柱的纵轴线方向一致。

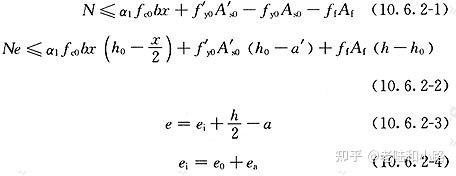

10.6.2 矩形截面大偏心受压柱的加固,其正截面承载力应符合下列公式规定:

式中:e——轴向压力作用点至纵向受拉钢筋As合力点的距离(mm);ei——初始偏心距(mm);e0——轴向压力对截面重心的偏心距(mm),取为M/N;当需考虑二阶效应时,M应按本规范第5.4.3条确定;ea——附加偏心距(mm),按偏心方向截面最大尺寸h确定:当h≤600mm时,ea=20mm;当h>600mm时,ea=h/30;a、a′——纵向受拉钢筋合力点、纵向受压钢筋合力点至截面近边的距离(mm);ƒf——纤维复合材抗拉强度设计值(N/mm²),应根据其品种,分别按本规范表4.3.4-1、表4.3.4-2及表4.3.4-3采用。

10.7 受拉构件正截面加固计算

10.7.1 当采用外贴纤维复合材加固环形或其他封闭式钢筋混凝土受拉构件时,应按原构件纵向受拉钢筋的配置方式,将纤维织物粘贴于相应位置的混凝土表面上,且纤维方向应与构件受拉方向一致,并处理好围拢部位的搭接和锚固问题。

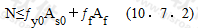

10.7.2 轴心受拉构件的加固,其正截面承载力应按下式确定:

式中:N——轴向拉力设计值;ƒf——纤维复合材抗拉强度设计值,应根据其品种,分别按本规范表4.3.4-1、表4.3.4-2及表4.3.4-3的规定采用。

10.7.3 矩形截面大偏心受拉构件的加固,其正截面承载力应符合下列公式规定:

式中:N——加固后轴向拉力设计值(kN);e——轴向拉力作用点至纵向受拉钢筋合力点的距离(mm);ƒf——纤维复合材抗拉强度设计值(N/mm²),应根据其品种,分别按本规范表4.3.4-1、表4.3.4-2及表4.3.4-3采用。

10.8 提高柱的延性的加固计算

10.8.1 钢筋混凝土柱因延性不足而进行抗震加固时,可采用环向粘贴纤维复合材构成的环向围束作为附加箍筋。

10.8.2 当采用环向围束作为附加箍筋时,应按下列公式计算柱箍筋加密区加固后的箍筋体积配筋率ρv,且应满足现行国家标准《混凝土结构设计规范》GB 50010规定的要求:

式中:ρv,e——被加固柱原有箍筋的体积配筋率;当需重新复核时,应按箍筋范围内的核心截面进行计算;ρv,f——环向围束作为附加箍筋算得的箍筋体积配筋率的增量;ρf——环向围束体积比,应按本规范第10.4.4条计算;kc——环向围束的有效约束系数,圆形截面,kc=0.90;正方形截面,kc=0.66;矩形截面kc=0.42;bf——环向围束纤维条带的宽度(mm);sf——环向围束纤维条带的中心间距(mm);ƒf——环向围束纤维复合材的抗拉强度设计值(N/mm²),应根据其品种,分别按本规范表4.3.4-1、表4.3.4-2及表4.3.4-3采用;ƒyv0——原箍筋抗拉强度设计值(N/mm²)。

10.9 构造规定

10.9.1 对钢筋混凝土受弯构件正弯矩区进行正截面加固时,其受拉面沿轴向粘贴的纤维复合材应延伸至支座边缘,且应在纤维复合材的端部(包括截断处)及集中荷载作用点的两侧,设置纤维复合材的U形箍(对梁)或横向压条(对板)。

10.9.2 当纤维复合材延伸至支座边缘仍不满足本规范第10.2.5条延伸长度的规定时,应采取下列锚固措施:1 对梁,应在延伸长度范围内均匀设置不少于三道U形箍锚固(图10.9.2a),其中一道应设置在延伸长度端部。U形箍采用纤维复合材制作;U形箍的粘贴高度应为梁的截面高度;当梁有翼缘或有现浇楼板,应伸至其底面。U形箍的宽度,对端箍不应小于加固纤维复合材宽度的2/3,且不应小于150mm;对中间箍不应小于加固纤维复合材条带宽度的1/2,且不应小于100mm。U形箍的厚度不应小于受弯加固纤维复合材厚度的1/2。2 对板,应在延伸长度范围内通长设置垂直于受力纤维方向的压条(图10.9.2b)。压条采用纤维复合材制作。压条除应在延伸长度端部布置一道外,尚宜在延伸长度范围内再均匀布置1道~2道。压条的宽度不应小于受弯加固纤维复合材条带宽度的3/5,压条的厚度不应小于受弯加固纤维复合材厚度的1/2。

图10.9.2 梁、板粘贴纤维复合材端部锚固措施1—柱;2—U形箍;3—纤维复合材;4—板;5—梁;6—横向压条注:(a)图中未画压条。3 当纤维复合材延伸至支座边缘,遇到下列情况,应将端箍(或端部压条)改为钢材制作、传力可靠的机械锚固措施:1)可延伸长度小于按公式(10.2.5)计算长度的一半;2)加固用的纤维复合材为预成型板材。

10.9.3 当采用纤维复合材对受弯构件负弯矩区进行正截面承载力加固时,应采取下列构造措施:1 支座处无障碍时,纤维复合材应在负弯矩包络图范围内连续粘贴;其延伸长度的截断点应位于正弯矩区,且距正负弯矩转换点不应小于1m。2 支座处虽有障碍,但梁上有现浇板,且允许绕过柱位时,宜在梁侧4倍板厚(hb)范围内,将纤维复合材粘贴于板面上(图10.9.3-1)。

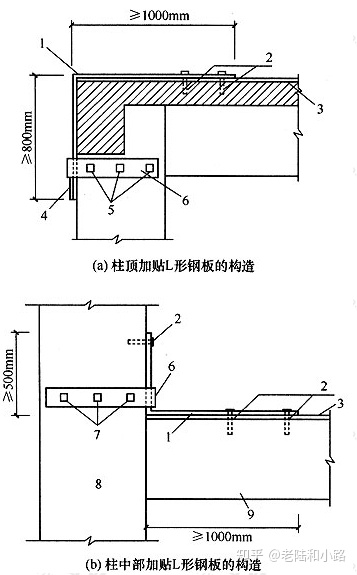

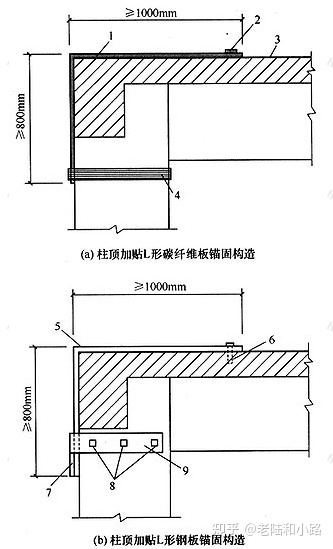

图10.9.3-1 绕过柱位粘贴纤维复合材1—柱;2—梁;3—板顶面粘贴的纤维复合材;hb—板厚3 在框架顶层梁柱的端节点处,纤维复合材只能贴至柱边缘而无法延伸时,应采用结构胶加贴L形碳纤维板或L形钢板进行粘结与锚固(图10.9.3-2)。L形钢板的总截面面积应按下式进行计算:

图10.9.3-2 柱顶加贴L形碳纤维板或钢板锚固构造1—粘贴L形碳纤维板;2—横向压条;3—纤维复合材;4—纤维复合材围束;5—粘贴L形钢板;6—M12锚栓;7—加焊顶板(预焊);8—d≥M16的6.8级锚栓;9—胶粘于柱上的U形钢箍板式中:Aa,1——支座处需粘贴的L形钢板截面面积;ψf——纤维复合材的强度利用系数,按本规范第10.2.3条采用;ƒf——纤维复合材的抗拉强度设计值,按本规范第4.3.4条采用;Af——支座处实际粘贴的纤维复合材截面面积;ƒy——L形钢板抗拉强度设计值。L形钢板总宽度不宜小于0.9倍梁宽,且宜由多条L形钢板组成。4 当梁上无现浇板,或负弯矩区的支座处需采取加强的锚固措施时,可采取胶粘L形钢板(图10.9.3-3)的构造方式。但柱中箍板的锚栓等级、直径及数量应经计算确定。当梁上有现浇板,也可采取这种构造方式进行锚固,其U形钢箍板穿过楼板处,应采用半叠钻孔法,在板上钻出扁形孔以插入箍板,再用结构胶予以封固。

图10.9.3-3 柱中部加贴L形钢板及U形钢箍板的锚固构造示例1—d≥M22的6.8级锚栓;2—M12锚栓;3—U形钢箍板,胶粘于柱上;4—胶粘L形钢板;5—横向钢压条,锚于楼板上;6—加固粘贴的纤维复合材;7—梁;8—柱

10.9.4 当加固的受弯构件为板、壳、墙和筒体时,纤维复合材应选择多条密布的方式进行粘贴,每一条带的宽度不应大于200mm;不得使用未经裁剪成条的整幅织物满贴。

10.9.5 当受弯构件粘贴的多层纤维织物允许截断时,相邻两层纤维织物宜按内短外长的原则分层截断;外层纤维织物的截断点宜越过内层截断点200mm以上,并应在截断点加设U形箍。

10.9.6 当采用纤维复合材对钢筋混凝土梁或柱的斜截面承载力进行加固时,其构造应符合下列规定:1 宜选用环形箍或端部自锁式U形箍;当仅按构造需要设箍时,也可采用一般U形箍;2 U形箍的纤维受力方向应与构件轴向垂直;3 当环形箍、端部自锁式U形箍或一般U形箍采用纤维复合材条带时,其净间距sf,n(图10.9.6)不应大于现行国家标准《混凝土结构设计规范》GB 50010规定的最大箍筋间距的0.70倍,且不应大于梁高的0.25倍;4 U形箍的粘贴高度应符合本规范第10.9.2条的规定;当U形箍的上端无自锁装置,应粘贴纵向压条予以锚固;5 当梁的高度h大于等于600mm时,应在梁的腰部增设一道纵向腰压带(图10.9.6);必要时,也可在腰压带端部增设自锁装置。

图10.9.6 纵向腰压带1—纵向压条;2—板;3—梁;4—U形箍;5—纵向腰压条;6—柱;sf—U形箍的中心间距;sf,n—U形箍的净间距;hf—梁侧面粘贴的条带竖向高度

10.9.7 当采用纤维复合材的环向围束对钢筋混凝土柱进行正截面加固或提高延性的抗震加固时,其构造应符合下列规定:1 环向围束的纤维织物层数,对圆形截面不应少于2层;对正方形和矩形截面柱不应少于3层;当有可靠的经验时,对采用芳纶纤维织物加固的矩形截面柱,其最少层数也可取为2层。2 环向围束上下层之间的搭接宽度不应小于50mm,纤维织物环向截断点的延伸长度不应小于200mm,且各条带搭接位置应相互错开。

10.9.8 当沿柱轴向粘贴纤维复合材对大偏心受压柱进行正截面承载力加固时,纤维复合材应避开楼层梁,沿柱角穿越楼层,且纤维复合材宜采用板材;其上下端部锚固构造应采用机械锚固。同时,应设法避免在楼层处截断纤维复合材。

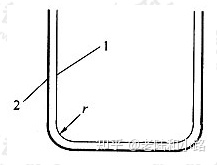

10.9.9 当采用U形箍、L形纤维板或环向围束进行加固而需在构件阳角处绕过时,其截面棱角应在粘贴前通过打磨加以圆化处理(图10.9.9)。梁的圆化半径r,对碳纤维和玻璃纤维不应小于20mm;对芳纶纤维不应小于15mm;柱的圆化半径,对碳纤维和玻璃纤维不应小于25mm;对芳纶纤维不应小于20mm。

图10.9.9 构件截面棱角的圆化打磨1—构件截面外表面;2—纤维复合材;r一角部圆化半径

10.9.10 当采用纤维复合材加固大偏心受压的钢筋混凝土柱时,其构造应符合下列规定:1 柱的两端应增设可靠的机械锚固措施;2 柱上端有楼板时,纤维复合材应穿过楼板,并应有足够的延伸长度。

相关文章:

相关文章

发表评论

评论列表

- 这篇文章还没有收到评论,赶紧来抢沙发吧~