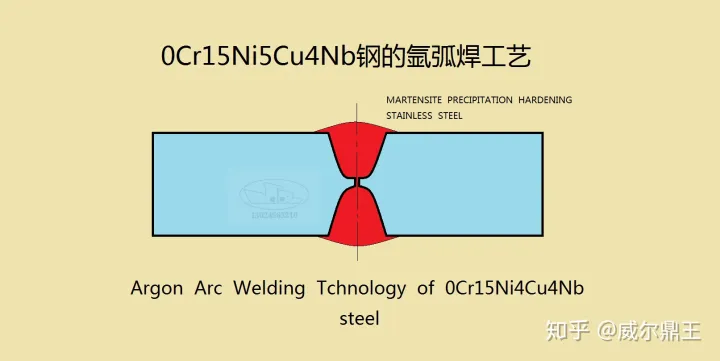

0Cr15Ni5Cu4Nb钢的氩弧焊工艺

0Cr15sNi5Cu4Nb(15-5PH)钢是一种典型的马氏体沉淀硬化不锈钢,其成分与0Cr15Ni5Cu2Ti钢近。该钢种具有较高的强度水平(>1300MPa),最高使用温度为300℃。0Cr15Ni5Cu4Nb钢具有良好的焊接性和耐蚀性以及综合力学性能,广泛应用于飞机焊接结构件和承力件的制造。

0Cr15Ni5Cu4Nb是在17-4PH沉淀硬化马氏体不锈钢基础上通过降低含铬量、略微提高含镍量的成分改进消除δ铁素体而获得的钢种。采用真空电弧重熔减小合金的气体含量,降低和弥散夹杂,减小合金凝固时的偏析。这些因素与 δ铁素体的消除综合作用,使0Cr15N5Cu4Nb钢相比17-4PH钢具有优异的横向韧性。

这类钢的Ms点较高,Mf点也在室温以上,所以经过固溶处理后,几乎可以获得全部马氏体组织。同时由于含有在马氏体中固溶度很小的Ca、Al、Mo、Ti、Nb等强化元素,在低温回火后可以达到时效强化的效果。0Crl5Ni5Cu4Nb钢主要靠时效析出的富铜相产生沉淀硬化效果,可以用于制造在大气条件下工作的承力零件以及与燃料接触的在300℃以下工作的零件,如飞机蒙皮、框架、珩条、波形板,油箱等。其最大特点是可以通过调整热处理制度(淬火温度、冷却方式,回火温度等),得到不同的强度和韧性配合,从而可以满足不同零件的需要。

0Cr15 Ni5Cu4Nb钢具有良好的焊接性,一般情况下不会产生焊接裂纹,焊接接头中出现的马氏体属于低碳马氏体,对冷裂纹也不敏感。在拘束度不大的情况下一般不需要焊前预热及缓冷。

时效马氏体不锈钢通常采用同质焊丝焊接,如日本Fujita等人采用同质填充丝焊接了高速客船的15-5H钢水翼。但是由于15-5PH是在17-4PH基础上为提高塑韧性而研制,它降低了铬当量而提高了镍当量,消除了δ铁素体,因此失去了δ铁素体对降低热裂纹的有利作用。采用不填丝方法(如激光焊、电子束焊)和同质填充材料焊接15-5PH时,因焊缝中无δ铁素体形成倾向容易发生热裂纹。

不填丝激光焊接15-5PH和HP9-4-20时,形成NbC-奥氏体共晶组分面发生热裂纹。目前焊接15-5PH通常推荐采用17-4P材质焊丝2,采用这种焊丝焊接15-5PH因焊缝出现一定数量的δ铁素体,对焊接热裂纹有高的抵抗力,但采用这种焊丝存在焊缝韧塑性降低以及焊缝与母材耐蚀性不匹配的缺点。采用17-4PH材质焊丝焊接15-5PH钢的焊缝马氏体组织中会形成一定数量的高Cr含量的δ铁素体,该相在回火过程中进一步分新析出非常脆的富Cr相,恶化焊缝的力学性能,尤其会对焊缝的冲击韧性造成不利影响:同时由于焊缝及热影响区的组织状态与母材存在差异,抗腐蚀能力降低,尤其是抗应力腐蚀能力降低明显。

为了使0Cr15Ni5Cu4Nb钢焊接时既可保持焊缝韧塑性又能提高焊缝热裂纹抗力,进行了专用焊丝的成分设计和研制。其设计思路是:

①通过调整焊丝中的铬当量C-和镍当量N-控制焊缝中的δ铁素体数量,使其以较少量和非连续态出现于高温阶段的奥氏体多晶粒交界和品界处,利用

其对P、S等杂质的溶解和阻碍偏析液态膜的润湿降低热裂敏感性,利用常温状态下残留的δ铁素体。提高接头抗晶间腐蚀和抗应力腐蚀能力。

②适当提高焊丝的含碳量,使其与碳化物形成元素在焊缝中生成奥氏体与碳化物的双相组织,提高抗热裂性能。

③采用真空自耗重熔提高焊丝纯净度,降低焊丝气体含量和S、P、S含量降低和弥散焊丝中的夹杂,以此控制焊缝凝固偏析和晶间低熔点液态膜,从而提高焊缝抗热裂纹能力。同时也有利于保持焊缝的韧塑性。

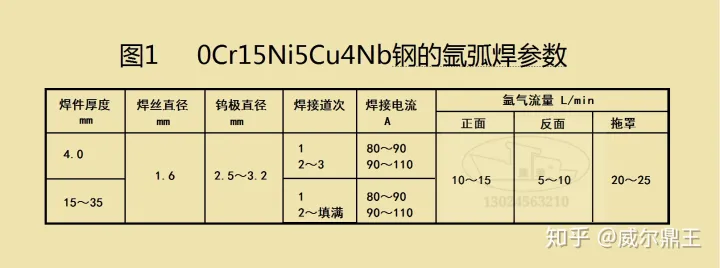

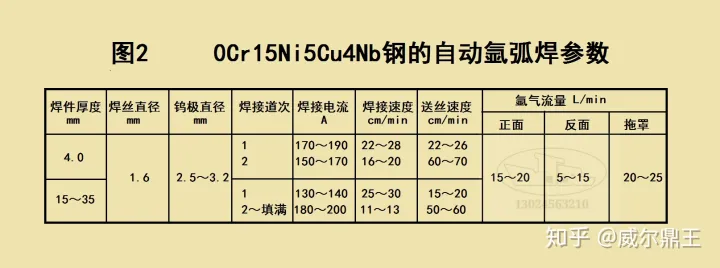

通过试验最终确定的专用焊丝合金成分(%质量分数)为:C0.01~0.09,Si0.2~0.6,Mn02~1.0,P≤0.025,S≤0.025,Cr14-17,Ni4.2~5.8,Cu3.0~4.0,Nb0.1~0.5,Mo≤0.75,其余为Fe。采用专用焊丝进行0Cr15Ni5Cu14Nb钢不同规格母材的焊接工艺和接头力学性能研究,确定了合适的坡口形式和焊接规范,使焊缝的内部质量达到航标一级焊缝的要求。4.0m及15m板材采用单面焊接,20m、30m、35mm板材采用双面交替焊接。不同规格板材的焊接坡口形式。焊接参数见图1和图2。

相关文章

发表评论

评论列表

- 这篇文章还没有收到评论,赶紧来抢沙发吧~