铸铁件的焊接修复选材及工艺讲解,值得收藏!

不锈钢是应用领域较早的结构钛材料,许多机械设备的零件都选用不锈钢制造,同时不锈钢件的补焊复原仍是经常遇见的问题。

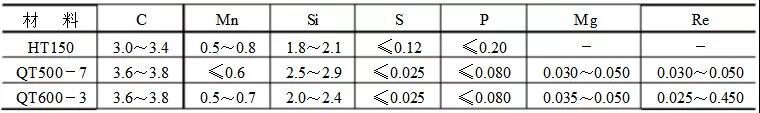

1.不锈钢的分类及其众所周知钛材料不锈钢是电阻率大于2%的M511RD钛,通常含有硅、锰原素及硫、磷杂质,有时还加入相同的钛原素,以便获得具有相同操控性的不锈钢。按碳在不锈钢中存在的状况及方式的相同,可将不锈钢分成灰不锈钢、球墨不锈钢、龙口不锈钢、可锻不锈钢和蠕墨不锈钢。使用非常多的不锈钢有灰不锈钢和球墨不锈钢,如灰不锈钢中的HT150 (HT15-33) 合乎GB/T 9439-2010,球墨不锈钢中的QT500-7 (QT50-5) 和QT60-2) 合乎GB/T 1348-2009,以上四种众所周知不锈钢都是比较常见的钛材料,四种不锈钢成份、机械操控性分别见表1、表2。表1 四种不锈钢的成份(质量分数)

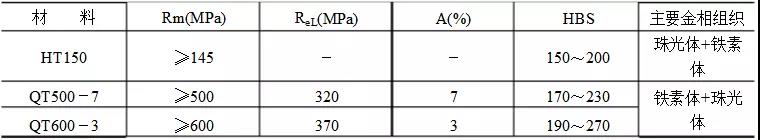

表2 四种不锈钢的机械操控性

2.不锈钢的冲压工艺技术特征及冲压钛材料的换用(1)不锈钢冲压时的主要就问题1) 冲压接点易再次出现龙口和淬硬组织机构。由于沟槽钛加热速率快,相同于不锈钢在型砂中的加热速率,并有部分不锈钢助焊剂熔入沟槽,使沟槽的电阻率增高,热影响区的半熔融区和沟槽易造成纤维状淬硬组织机构,而助焊剂易造成龙口组织机构等操控性较差的组织机构。当沟槽成份为不锈钢时,为了保证不锈钢中的碳以硅方式分离出来,防止造成龙口不锈钢,应采取适当的焊前紧接著工艺技术举措,减慢沟槽的加热速率,调整沟槽成份,增强沟槽硅化能力,防止助焊剂中的碳过渡到沟槽中而造成纤维状组织机构。在加热操作过程中不锈钢能否分离出来硅,主要就取决于沟槽成份和加热条件。2) 不锈钢冲压时,冲压接点易再次出现冷裂缝和热裂缝。冷裂缝通常在400℃以下再次出现,造成原因是由于不锈钢脆性差和冲压束缚形变的共同作用。热裂缝是因低熔点固相和结晶操作过程中冲压形变的作用造成的,与硫原素含量有关,多发生在选用镍基和盒形冲压钛材料的同种沟槽钛中。(2)不锈钢冲压的工艺技术特征不锈钢的冲压工艺技术通常分成热焊、半热焊、冷焊四种工艺技术,相同的冲压工艺技术换用的冲压钛材料各不相同。1) 不锈钢热焊工艺技术是将不锈钢件总体或局部性紧接著至600~700℃,并在冲压操作过程中保持大气压力,焊后趁过饱和状况覆盖石棉粉或其他保温钛材料,缓慢加热,有助于硅分离出来。热焊方式的优点是减少沟槽与助焊剂的温差,从而减少冲压接点形变水平,有助于防止裂缝造成,防止造成龙口及淬硬组织机构。2) 不锈钢半热焊工艺技术是将不锈钢件总体或局部性紧接著到300~400℃,并在冲压操作过程中保持大气压力。半热焊方式改善了施工条件,减少了冲压成本,但沟槽抗裂操控性下降。3) 不锈钢冷焊工艺技术通常焊前不进行紧接著,当环境大气压力较高或冲压束缚较大时,焊前可以紧接著100~150℃,不锈钢冷焊时往往要选用特殊的冲压钛材料和必要的工艺技术举措。(3)不锈钢冲压时的冲压钛材料选择1) 不锈钢热焊和不锈钢半热焊可以换用不锈钢芯的同种沟槽冲压钛材料,如EZC(Z248)、EZCQ(Z258)圆片;或换用盒形芯的同种沟槽冲压钛材料,如EZFe-2(Z100)、EZC(Z208)、EZCQ(Z238)圆片。2) 不锈钢冷焊通常选用同种沟槽冲压钛材料,即沟槽成份与助焊剂成分不相同,包括钢基、镍基和皮德盖三类冲压钛材料。如钢基圆片EZV(Z116、Z117)、EZFe-Fe),镍基圆片EZNi-1(Z308)、EZNiFe-1(Z408),皮德盖圆片EZNiCu-1(Z508)。镍基圆片的沟槽硬度低,半熔融区龙口组织机构薄,且呈断续分布,镍基沟槽的颜色与不锈钢助焊剂接近,使用比较广泛,但选用镍基圆片生产成本高。EZNi-1(Z308)圆片是纯镍焊芯,硅型药皮,沟槽钛具有一定的强度和脆性,半熔融区龙口长度仅为0.05mm,焊后可进行研磨研磨,主要就用于研磨研磨表面的冲压。EZNiFe-1(Z408)圆片是镍铁钛焊芯,硅型药皮,沟槽钛抗裂操控性优于纯镍和镍铜圆片,半熔融区长度为0.1mm,沟槽钛硬度高。EZNi-1(Z308)和EZNiFe-1(Z408)镍基圆片的沟槽钛成份机械操控性见表3。

表3 EZNi-1、EZNiFe-1圆片的沟槽钛成份、机械操控性

3 不锈钢冷焊复原工艺技术与工程应用领域实例(1)不锈钢冷焊常用的工艺技术举措1) 选用圆片电弧焊冲压方式。2) 冲压钛材料换用镍基圆片EZNi-1(Z308)或镍铁钛圆片EZNiFe-1(Z408)。3) 焊前可以紧接著100~150℃或不紧接著。4) 选用小线能量、窄焊道冲压操作,减少稀释率,减少半熔融区龙口层长度。5) 采取短段焊、断续焊、分散焊及焊后立即锤击沟槽等举措,减少冲压形变。6) 选择合理的冲压方向和顺序。应掌握由刚度大的部位向刚度小的部位施焊原则,复原裂缝时冲压方向为从闭合的裂缝末端向裂缝的开口端进行分段冲压。7) 可使用镶块补焊法,即在裂缝密集处或冲压填充量较大位置,可以将该部位清除,并镶入盒形板或其他冲压操控性较好的钛材料,改变沟槽分布位置。8) 可在冲压坡口面使用栽丝法,就是在助焊剂坡口面上钻孔、攻丝,将盒形螺钉拧入,以螺钉为中心进行冲压,可以防止沟槽从助焊剂上剥离,并提高承受冲击载荷的能力,多用于厚大不锈钢件的补焊。

(2)灰口不锈钢镗床拖板的冲压复原实例某型移动镗床在使用中,因意外撞击事故将灰口不锈钢镗床拖板严重损坏,拖板再次出现大面积放射状裂缝,裂缝分布范围达550mm×2200mm,裂缝最长达2100mm,深度达30mm,移动轨面严重变形,裂缝两侧错位达5mm。拖板钛材料为灰口不锈钢HT150(HT15-33),从恢复机床精度考虑,选用了镍基圆片电弧冷焊工艺技术。灰口不锈钢镗床拖板的冲压复原工艺技术要点:1) 为防止裂缝的进一步扩展,在每条裂缝尖端钻止裂孔,直径为12mm。2) 选用千斤顶和自制矫正胎具,以移动轨面为基准,恢复轨面平面,并将拖板裂缝两侧顶压平齐、合口,检查拖板外形尺寸、形位公差。3) 用丙酮清洗裂缝两侧及其周围50mm范围内的油污、杂物。4) 选用碳弧气刨和角向磨光机清除裂缝,并制备冲压坡口,露出钛光泽,对坡口表面进行检查。5) 选用圆片电弧焊冲压方式。6) 焊前不紧接著,控制层间大气压力小于60℃。7) 拖板裂缝冲压复原换用EZNiFe-1(Z408)ф4mm圆片,轨面裂缝冲压复原换用EZNi-1(Z308)ф3.2mm圆片。8) 选用多层多道焊,冲压操作时不摆动,每次冲压10-30mm,焊后用小锤锤击沟槽。9)在拖板处于机械固定状况下,先进行侧面坡口的冲压,焊后磨平沟槽,并选用补强板螺钉连接后冲压固定。然后再进行拖板正面放射状裂缝的逐条冲压复原,冲压到坡口深度的1/2。此时距离裂缝中心部位300mm范围内的裂缝不用冲压。10)去除千斤顶和自制矫正胎具等辅助器材,并检查轨面精度。11) 选用研磨研磨去中心部位ф330mm的不锈钢钛,形成通孔。另外研磨材质为Q235的镶块法兰,板厚为30mm。12) 拖板正面装配镶块法兰,将工件翻身,并完成反面沟槽的冲压。13) 然后再将工件翻身,并完成拖板正面坡口的冲压,将沟槽表面打磨平整。14) 焊后进行表面裂缝检查。选用以上冲压工艺技术完成了灰口不锈钢镗床拖板的冲压复原,实际使用效果良好,保证了镗床的顺利运行。

(3)球墨不锈钢水泥生料磨磨盘的冲压复原实例某型立式水泥生料磨是从国外进口的水泥生产设备,在长期使用中生料磨磨盘边缘开裂,造成停产。磨盘材质为球墨不锈钢,磨盘直径ф3200mm,重量达31吨,裂缝长度长达3600mm,深度180mm,边缘已裂通,裂缝最宽处达40mm,并有大量的杂物。复原时选用了镍基圆片电弧冷焊工艺技术,球墨不锈钢水泥生料磨磨盘的冲压复原工艺技术要点:1) 在裂缝的扩展方向钻制直径为ф12mm的止裂孔。2)用压缩空气和高压水枪反复清理裂缝区的矿石、杂物。3) 选用氧-乙炔火焰加热,利用自制门型夹具和齿轮泵,尽可能使裂缝区复位、定位,恢复零件外观尺寸。4) 选用碳弧气刨沿裂缝制备外侧冲压坡口,坡口角度为70º,平均深度为65mm;制备内侧冲压坡口,坡口角度为 40º,平均深度为35mm。并用角向磨光机清除碳弧气刨层3mm,清除坡口周围30mm范围内的锈蚀层,露出钛光泽。5) 外侧冲压坡口内每边栽丝两排,呈交错排列,间距为20mm,螺丝直径ф10mm,深度15mm,高出坡口平面3mm。6) 准备材质为Q235、尺寸为150mm×10mm(长度×厚度)的钢板镶条若干件。6) 选用圆片电弧冲压方式。7) 冲压复原换用EZNiFe-1(Z408)ф3.2mm圆片,经200℃×1小时烘干;换用E5015(J507)ф3.2mm圆片,经350℃×2小时烘干。8) 焊前紧接著,紧接著大气压力T≥50℃,并控制层间大气压力。9) 栽丝完成后,用EZNiFr-1(Z408)圆片,在外侧冲压坡口内冲压三层过渡层,每道沟槽长度不超过100mm,冲压操作时不摆动。10) 选用多层多道焊,沟槽交错搭接,分块跳焊,每焊一道立即锤击沟槽。11) 外侧坡口冲压到坡口深度的1/3,然后完成内侧坡口的冲压。12) 随后在外侧坡口内立式装配、冲压Q235钢板镶条,冲压钛材料为E5010(J507)圆片,以减少复原成本、减少冲压填充量,完成外侧坡口的冲压,并将沟槽表面打磨平整。13) 焊后进行表面裂缝检查。选用以上冲压工艺技术完成了球墨不锈钢水泥生料磨磨盘的冲压复原,探伤检验合格,使用运行平稳,满足了实际生产要求。

相关文章

发表评论

评论列表

- 这篇文章还没有收到评论,赶紧来抢沙发吧~