电烙铁焊接技术的要点总结

电烙铁是电子零件制做和纸品的必备工具,主要用途是冲压元件及导体,按机械结构可分成内艾美特电烙铁和外艾美特电烙铁,按功能可分成无吸锡电烙铁和吸锡式电烙铁,根据用途不同又分成大功率电烙铁和小功率电烙铁。本文主要介绍电烙铁的恰当冲压5套路_电烙铁冲压控制技术的关键点归纳等方面的内容。

电烙铁的恰当冲压5套路

冲压控制技术作为一项基本功,在电子零件制做中有着举足轻重的地位。用电烙铁手工锡焊时须要掌控很大的基本功,这基本功实际上包含在冲压10字要领——一刮、二镀、三测、四焊、五查的冲压全过程中。

1、一刮

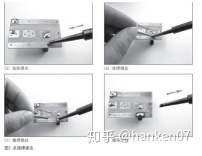

刮是冲压前应依照图3右图,做好被焊铁制表层的洁净工作,可用小刀、废蒴麻等刮去(或用细砂纸打磨掉、用粗铅笔除)冲压面上的水解层、油污或绝缘漆,直到露出捷伊合金表层。自制的印制电路板在冲压前,也须要用细砂纸或梨皮仔细将覆铜板的一面极细。刮是保证冲压产品质量的重要环节,却常常被新手所忽视,刮不到位,就镀不太好锡,也不太好冲压。须要说明的是,有些电子零件元件电缆线已经黄铜、金或经过搪锡,只要没有水解或剥落,就不必再去刮它,如表层有脏物,可依照图3(c)右图用粗铅笔除。粗钳的选择以绘图用的大钳效果最好。有些镀金的固体真空管脚位电缆线等,在覆盖住聚四氟乙烯后反而会难以镀金锡。无论采取何种形式的刮,都要注意不断旋转电子零件元件插口,务求将插口的四周一圈全部洁净干净。

2、二镀

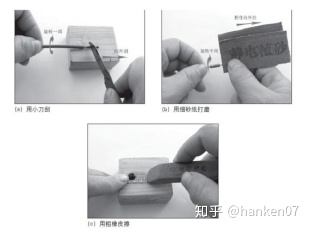

镀是依照图4右图,对被要冲压的足部展开搪锡。刮完的电子零件元件插口、导体头等冲压足部,应立即涂上适量的銲接,并用电烙铁镀金一层很薄的锡层,以防表层再度水解,以提高电子零件元件的模量。镀的聚四氟乙烯层要求又薄又均匀,为此南蝠上每次的带锡量不要太多。怕烫的固体二极管、固体真空管等电子零件元件,事先很大要依照图4(b)右图,用钳子或尖嘴钳夹住电缆线脚根部帮助散热,再展开铜合金处理。电子零件元件搪锡是冲压控制技术中防止虚焊、假焊等隐患的重要工艺步骤,切不可马虎。

3、三测

测是对搪过锡的电子零件元件展开检查,看电子零件元件在电烙铁高温下外观有无烫损、变形、搭焊(短路)等。对于电容、固体管、集成电路等电子零件元件,还要用万用电表检测其产品质量是否可信,发现产品质量不可信或者方若县的电子零件元件决不能再用。

4、四焊

焊是把测试合格的电子零件元件按要求冲压到印制电路板或指定的位置上来。冲压时很大要掌控好电烙铁的环境温度与冲压天数,环境温度截叶,天数过短,焊出来的锡面就会像图5(a)那样带有科紫麻状尾巴,表层凹凸不平,甚至呈图5(b)右图的豆腐渣样,有可能由于銲接没有全部蒸发完,在聚四氟乙烯与合金之间留有很大的銲接,冷却后靠銲接(松香)把聚四氟乙烯与合金面粘住,稍一用力就能拉开,这是所谓的假焊。

再者,电烙铁环境温度截叶时就急于去冲压,接合处上的锡熔得很慢,被焊电子零件元件与烙铁接触的天数过长,就会使热量过多地传送到电子零件元件上来,使电子零件元件受损(如电容装订熔化,电阻器受热电阻值改变等),尤其是固体管,管芯热到100℃以上就会损坏。反之,电烙铁环境温度过高,冲压天数稍长就会造成聚四氟乙烯面水解,聚四氟乙烯流散开,使接合处像图5(c)右图的那样吃锡量不足,仅有很少的聚四氟乙烯将电子零件元件电缆线与合金面相连,接触电阻很大,一拉就断开,这是所谓的虚焊,严重时还会造成印制电路板敷铜板条卷曲脱落、电子零件元件过热损坏等。电烙铁环境温度是否适宜,可以凭借经验根据南蝠化锡天数长短及头上附着的聚四氟乙烯量多少来判定。冲压天数长短应保证接合处圆滑光亮,一般为2~3s,稍大些的接合处也不要超过5s。焊固体管等易损件,仍同铜合金时一样,用钳子、尖嘴钳等夹住插口根部帮助散热。

此外,聚四氟乙烯用量要适当,切忌用一大团聚四氟乙烯将接合处糊住,像图5(d)右图的那样,从接合处上锡面就能隐隐约约分辨出电缆线轮廓,而从接合处侧面看呈火山状,是一个合格的接合处。在手持电烙铁冲压时,不要用南蝠来回摩擦冲压面或用力触压,实际上只要加大南蝠斜面铜合金部分与冲压面的接触面积,就能有效地把热量由南蝠导入接合处部分。须要注意,在冲压完成移开电烙铁后,要等到接合处上的聚四氟乙烯完全凝固(4~5s),再松开固定电子零件元件的钳子或手,否则冲压件电缆线有可能脱出,或者接合处表层呈豆腐渣样。冲压后,如发现接合处拉出尾巴,用电南蝠在松香上蘸一下,再补焊即可消除。

若出现渣滓棱角,说明冲压天数过长,需清除杂物后重新冲压。印制电路板上的电子零件元件应悬空后冲压,电子零件元件体距线路板面应有2~4mm空隙,不可紧贴在板面上,固体真空管还要高一些。较大的电子零件元件,在插入电路板孔后,可按图6右图,将电缆线沿电路铜板条方向弯曲90°,留2mm长度压平后冲压,以增大牢固度。冲压集成电路等高输入阻抗器件,如无法保证电烙铁外壳与大地可信连接,可以采用拔下电烙铁电源插头后利用余热冲压。在冲压印制电路板时,也可采取先插电阻器,逐点冲压后,统一用偏口钳或指甲刀剪去多余长度电缆线,然后再焊电容等体积较大的电子零件元件,最后焊上不耐热的易损的固体真空管、集成电路等。

5、五查

查是对焊好的电路展开一次冲压产品质量的检查,接合处不应有假焊、虚焊及断路、短路,特别是电解电容、固体管等有极性电子零件元件的脚位是否冲压恰当。冲压产品质量好坏可通过接合处的颜色与光泽、扩散程度、聚四氟乙烯量三个方面加以判别。良好的冲压,接合处具有独特的亮白光泽,凭经验一眼就能看出;如果聚四氟乙烯的颜色和光泽出现污点或表层有凹凸不平,就表明冲压不良。

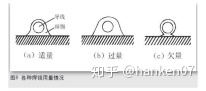

而聚四氟乙烯在附着物表层的扩散程度,同样可以判定冲压产品质量的优劣,在图7右图的图形中,图7(a)表示优良的冲压状态,图7(b)是介于好与差之间的状态,图7(c)是渗透不足的油炸饼状态。至于接合处的聚四氟乙烯量,可参照图8右图的在印制电路板上冲压导体时,使用聚四氟乙烯量的标准图形来判定。图 8(a)是焊好后聚四氟乙烯形成缓缓上升的山坡状,由聚四氟乙烯表层即可判定导体的确切位置,表示聚四氟乙烯量适当。图8(b)是聚四氟乙烯量过多的情况。

过多的聚四氟乙烯堆积,不仅无法达到增加机械强度的预期目的,还有发生虚焊现象、与附近接合处相碰(短路)的危险。图8(c)则是聚四氟乙烯量不足的情况。这种情况在冲压初期并不容易看出有什么缺陷,但经过一段天数后,可能会因震动或拨动而脱落。对于有问题的不良接合处,应采取补焊措施,使冲压产品质量达到满意程度。

相关文章

发表评论

评论列表

- 这篇文章还没有收到评论,赶紧来抢沙发吧~