焊条电弧焊通用工艺守则

铜焊耐腐蚀通用型工艺技术规章

1.通则

1.1 《铜焊耐腐蚀通用型工艺技术规章》适用作于AX50、玻璃钢、莱氏体钢制的铜焊耐腐蚀冲压。

1.2 《铜焊耐腐蚀通用型工艺技术规章》为铜焊耐腐蚀基本上工艺技术文档,是铜焊耐腐蚀钳工操作方式时的通用型组织工作台标准规范。

2. 铜焊耐腐蚀钳工

2.1 钳工应能熟练铜焊耐腐蚀的INS13ZD方式,因此有很大基本上原理科学知识。

2.2 建筑施工的冲压要由通过考核并获得适当工程项目的钳工出任,钳工在冲压前应先对冲压工艺技术文档,明晰该沟槽的明确要求,介绍焊件织物、铜焊车牌号、技术标准、焊前紧接著、焊后退火方式等明确规定。

2.3 选用新钢种、新冲压金属材料、生产工艺技术冲压时钳工焊前应展开适当的冲压工艺技术专业培训,方能展开冲压。

3. JGD5、焊材

3.1 JGD5要是操控性较好的较完整电子设备,并换装有冲压电阻、JGD5。

3.2 冲压金属材料应合乎行业标准,用作四类罐子的焊材应原则上环评,合乎明确要求前方可选用,各式各样焊材原则上看管派发。

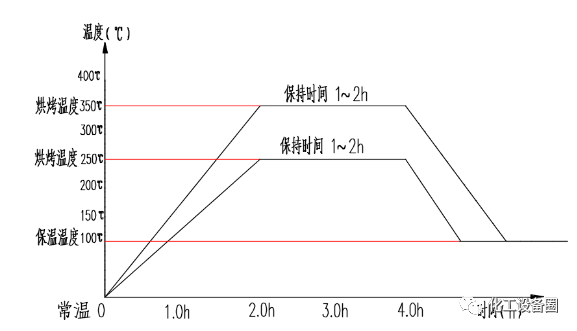

3.3 铜焊的蒸煮环境温度要按表一展开,研磨后放进80-100℃的雪蛤膏内放置以供选用,领用铜焊时要放到冷却的隔热筒内,一场领用铜焊严禁少于三四个组织工作班的使用量。

表一

金属材料类别

牌号

研磨环境温度℃

隔热时间h

保持环境温度℃

铜焊:

AX50

玻璃钢

低温钢

Cr-Mo钢

J427

350~400

1~2

100~150

J427SHA

350~400

1~2

100~150

J507

350~400

1~2

100~150

J507SHA

350~400

1~2

100~150

J507RH

350~400

1~2

100~150

E7018-1(TENACITO R)

350~400

1~2

100~150

J557

350~400

1~2

100~150

J607

350~400

1~2

100~150

J607Ni

350~400

1~2

100~150

J607RH

350~400

1~2

100~150

W707DR

350~400

1~2

100~150

W807Ni

350~400

1~2

100~150

W107DR

350~400

1~2

100~150

T Phoenix Ni3

350~400

1~2

100~150

OE-CRYO87

350~400

1~2

100~150

铜焊:

AX50

玻璃钢

低温钢

Cr-Mo钢

R307

350~400

1~2

100~150

R307C

350~400

1~2

100~150

R317

350~400

1~2

100~150

E8018-B2

350~400

1~2

100~150

CMA-96MB

350~400

1~2

100~150

Phoenix Chromo 1

350~400

1~2

100~150

T Phoenix Cr1Mo SC

350~400

1~2

100~150

R407

350~400

1~2

100~150

T Phoenix Cr2Mo SC

350~400

1~2

100~150

CMA-106N

350~400

1~2

100~150

铜焊:

钢制

A102

250~300

1~2

100~120

A132

250~300

1~2

100~120

A002

250~300

1~2

100~120

A062

250~300

1~2

100~120

A042

250~300

1~2

100~120

A002A

200~250

1~2

100~120

E308H-16

250~300

1~2

100~120

A202

250~300

1~2

100~120

A022

250~300

1~2

100~120

A302

250~300

1~2

100~120

A312

250~300

1~2

100~120

A402

250~300

1~2

100~120

E2209-16

250~300

1~2

100~120

E2594-16

250~300

1~2

100~120

G207

250~300

1~2

100~120

铜焊:

镍基合金

ENiCrCoMo-1

250~300

1~2

100~120

ENiCrMo-3

250~300

1~2

100~120

ENiCrMo-4

250~300

1~2

100~120

ENiCrFe-3

250~300

1~2

100~120

ENiCu-7

250~300

1~2

100~120

E385-16

250~300

1~2

100~120

注:此表为推荐焊材蒸煮环境温度,具体的蒸煮环境温度以厂商推荐的参数为准;没有列入此表的冲压金属材料按照厂商推荐的环境温度为准或按照相当的冲压金属材料明确要求执行。

铜焊研磨与隔热曲线示意

4. 焊前准备

4.1 沟槽坡口型式和尺寸应按图纸明确要求及冲压工艺技术WPS的制定。

4.2 换装前,应将坡口内、坡口边缘20~50mm范围内打磨干净至金属光泽,严禁有油污、水分、金属氧化物及其它夹杂物,对钢制的冲压,应在离开冲压接头两侧10mm以外约80~100mm范围内,涂上白垩粉或石灰粉,以防止飞溅。

4.3 组装:经检验合乎明确要求后,方可冲压。

4.4 冲压规范:电阻种类和极性、铜焊车牌号、冲压层次等,要按冲压工艺技术卡执行,钳工施焊前应调整好规范参数,严禁在产品上调试。冲压电阻与铜焊直径的选择按冲压工艺技术,适当立、横、仰焊电阻减少5~15%。

5. 冲压

5.1 JGD5要接地可靠较好,焊把严禁随意乱放,防止电弧击伤母材。当环境风速过大(大于10m/S)或空气湿度过大(大于90%)时,要采取适当措施,否则不予施焊。当焊件环境温度小于0℃时,应在始焊处100mm范围内紧接著到15℃以上(冲压工艺技术有明确规定的要按冲压工艺技术)。

5.2 施焊时要注意引弧、运条和收弧。筒体纵缝拼焊时须带引弧板和熄弧板(引熄弧板应有足够尺寸满足冲压明确要求)。

严禁在产品上非焊部位引弧。收弧时,弧坑应填满。

5.3 钳工所焊罐子的各式各样节点,应严格按照图样、工艺技术文档、冲压工艺技术卡明确要求展开施焊,并控制好冲压速度。

5.4 低氢型铜焊冲压时,须选用短弧操作方式,电弧长度一般掌握在2~4mm。

5.5 多层焊时要注意逐层彻底清除焊渣及飞溅物,发现缺陷应清除后再焊,层间接头应错开50mm以上。

5.6 受压元件的角沟槽根据冲压工艺技术保证全焊透。

5.7 双面焊需清理焊根,显露出正面打底的沟槽金属。

5.8 施焊过程中应控制层间环境温度不少于明确规定的范围,当焊件紧接著时,应控制层间环境温度不低于紧接著环境温度。

5.9 每条沟槽应尽可能一场焊完,当中断冲压时,对冷裂纹敏感的焊件应及时采取后热,缓冷等措施,重新施焊时,仍需原则上展开紧接著。

5.10 引弧板、引出板、产品试板不应锤击拆除。

6. 焊后检验

6.1 沟槽焊完后,要除去溶渣及飞溅。自检沟槽外观质量应合乎图纸明确要求与GBT 150.4《建筑施工》中表3明确规定。

6.2 角沟槽的焊脚高度在图纸或工艺技术中无明确规定时,取焊件中较薄者之厚度。对补强圈的焊脚,补强圈的厚度不小于8mm时,其焊脚高度等于补强圈厚度的70%,且不小于8mm。

6.3 自检合乎明确要求后,钳工应原则上打上钳工代号钢印,钢制产品用颜色笔涂上钳工代号或按工艺技术。

6.4 沟槽返修按《沟槽返修通用型工艺技术规程规章》展开。

6.5 铜焊耐腐蚀钳工,一般应按本规章展开组织工作,如有专用工艺技术文档,则应执行专用工艺技术文档。

相关文章

发表评论

评论列表

- 这篇文章还没有收到评论,赶紧来抢沙发吧~