N06686镍基高温合金焊接工艺及标准

近些年,随着石油、化工、炼油厂等产业发展的快速发展,在生产过程中,人们的锈蚀电介质的应用领域覆盖范围也日渐激增,现代的不锈钢合金材料已经难以适应自然环境抗锈蚀的明确要求。在前述工程建设中,许多非铁合金和聚四氟乙烯得到了广为的应用领域。作为一个承产的积极响应器,管径公厘,结构设计阻力为4.5 MPa,输出功率180℃,5840公厘,这类产品品质达25.8t,归属于四种建筑施工。其主要合金材料为16MnR/N06686(55+5)mm的A43EI235E钢制,扁枝合金材料为Ni田晓兰Ni-Cr-Mo钛, ASME控制技术前提号为SB575N06686。由于电介质为高锈蚀,醋酐催化等电介质,优先选择具备较好抗腐蚀的686钛,因此对扁枝沟槽的抗腐蚀也有了严苛的明确要求,因此,对0.43mm/a的明确要求要大得多。为了满足用户结构设计市场需求,在冲压以后进行了一连串的冲压工艺控制技术试验。

1助焊剂成份或其冲压性预测

1.1N06686助焊剂成份

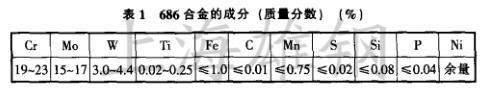

N06686助焊剂通称686钛,是一种单个的莱氏体组织机构,以Ni为此基础的Ni-Cr-Mo钛,该合金材料在一些严苛的自然环境下仍具备很高的抗锈蚀。高的Ni和Mo浓度可确保还原成电介质下的抗锈蚀;高的Cr浓度可确保水解电介质中的抗锈蚀;除此之外,Mo和W的瓦洛厄谷有助于提升避免局部性锈蚀的潜能,比如点蚀;低的含C量可增加微结构结晶分离出来相,进而维持冲压接点HAZ区的晶间耐锈蚀潜能。一般来说抗点蚀和空隙锈蚀的潜能随W(Cr+Mo+W)的增加而提升,如686钛的W(Cr+Mo+W)为40.7%,高于625钛(30.8%)和276钛(35.4%)。除此之外,一个常用的钛抗点蚀潜能的判断依据为抗点蚀当量系数,即PREN值,该值越高,其抗点蚀潜能越强。686钛的PREN值为51,而276钛和625钛的PREN值分别为45和40。686钛的成份见表1。

1.2 686钛冲压性预测

686钛组织机构为单个的奧氏体,冲压性与莱氏体不锈钢类似,具备较好的冲压性。但如果冲压过程控制不当,也可能会产生冲压热裂纹、气孔、熔合不良等冲压缺陷。

1.2.1冲压热裂纹

Ni基钛对热裂敏感性高的原因是钛在凝固.时,由低熔点共晶物或低熔点化合物形成的液态膜残留在微结构区,在收缩力的作用下而产生开裂。特别是S,P等元素的低熔点共晶物的熔点与Ni及Fe相比低很多,更是增大了产生热裂的可能性。所以在冲压时为了避免热裂应采取以下措施:①冲压时应采用较小的热输入,对于686钛来说,冲压热输人应不大于8 kJ/cm,具体在工艺控制技术上要采用小的冲压电流,或在较大冲压电流时采用快的冲压速度,且冲压时不要摆动,以减小电弧热输人;②降低道间温度,加快沟槽的冷却速度。一般道间温度应控制在100℃以下,高的道间温度会导致沟槽及热影响区的过热和莱氏体晶粒的长大,进而影响焊縫的抗锈蚀能及焊縫的塑性和韧性;③尽可能降低沟槽和焊材中S,P杂质的浓度;④焊前彻底清除坡口和焊丝上的油脂和附着污物。

1.2.2沟槽中的气孔

冲压时,坡口和焊材上的油脂、水解物等污物不仅是产生热裂的根源,也是产生气孔的主要原因,在采用氩弧焊时气体流量不合适或是气体纯度太低,也.会产生气孔。因此,冲压时周围工作区自然环境的洁净程度、焊前对坡口的清理工作就非常重要。焊前一般要对坡口或其两侧进行脱脂处理,再用丙酮进行擦洗,然后用不锈钢丝刷进行彻底清理。冲压时氩气纯度至少在99.99%以上,除此之外,在正面冲压时背面应采用氩气保护至焊肉约6 mm处,方可取消背面保护。

1.3 16MnR/N06686聚四氟乙烯冲压工艺控制技术的确定

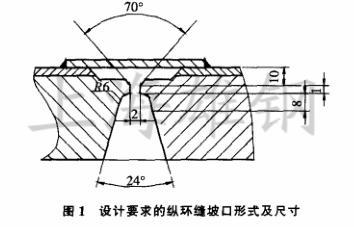

聚四氟乙烯冲压时一般先冲压基层,后冲压扁枝,中间用过渡层连接,以避免基层对扁枝的稀释,确保扁枝的成份与性能。为使扁枝表面达到686钛助焊剂的化学成份指标,在扁枝沟槽上冲压了一个686钛盖板,如图1所示。

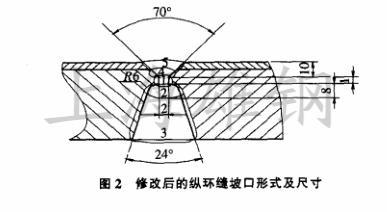

原结构设计坡口内侧尺寸较大,除此之外还有盖板处的2个角沟槽,需要消耗大量的Ni基钛焊材,因此机加工坡口时需刨掉扁枝,在加工时往往由于对扁枝去除不净而影响冲压质量,坡口的加工也比较烦琐。根据经验,决定把坡口改为图2所示坡口:内侧为V形坡口(坡口深10mm,16MnR基层坡口,与扁枝686钛坡口各5 mm),外侧U形坡口,施焊时先从外边用氩弧焊打底,然后用焊条电弧焊焊至焊肉8 mm处,再用埋弧焊焊满坡口。焊完外侧后用砂轮打磨清理内侧根部,考虑到扁枝686钛只有5mm厚,为避免因基层的稀释而使表面层成份达不到抗腐蚀明确要求,对5mm深的16MnR基层坡口,也采用686钛的焊材进行冲压,以期沟槽表面达到686钛助焊剂所具备的化学成份。Ni基钛冲压时焊材选用原则--般为等成份或高匹配(焊材中耐蚀元素浓度高于助焊剂),因此优先选择美国SPECIALMETALS(SMC)焊条,牌号为INCO-WELD 686CPT(AWS A5.11 ENiCrMo-14),以确保扁枝焊縫表面化学成份达到686钛助焊剂的水平,如果冲压工艺控制技术评定合格,则优先选择如图2所示结构。

2 16MnRN06686聚四氟乙烯冲压工艺控制技术

按照JB 4708--2000《钢制建筑施工冲压工艺控制技术评.定》国际标准及产品专用控制技术前提,对如图2所示坡口形式的冲压工艺控制技术进行评定,并对冲压过程提出如下明确要求:

(1)施焊前,应先对坡口及两侧各至少50mm覆盖范围内表面进行脱脂处理,然后用专用不锈钢丝刷清理坡口及两边各至少20mm覆盖范围内的助焊剂表面。

(2)冲压工艺控制技术参数见表2,冲压过程中应采用小的冲压热输人,控制道间温度不高于100℃,冲压过程中的表面裂纹、气孔等缺陷都应在熔敷下一焊道前打磨消除,每一道焊道表面的水解物应用领域不锈钢丝刷逆向强力去除。

(3)686钛助焊剂氩弧焊应采用直流焊机,焊机.引弧稳弧性能较好,并具备高频引弧和电流衰减功能,可靠的焊前通气和焊后延时断气。焊枪喷嘴内应有气体扩散屏装置,冲压时采用氩气保护,其纯度不小于99.99%。

(4)冲压坡口经机加工制备,坡口不得有裂纹、分层、夹渣等缺陷。

(5)钨极氩弧焊应采用直流正接,686钛对接沟槽冲压时背面亦应采用氩气保护。焊条电弧焊及埋弧焊时均采用直流反接。

(6)正面焊完冲压反面时,根部焊道应打磨至露出完好的沟槽合金。

(7)焊前助焊剂温度应不低于16℃,所有焊道的冲压操作都不能摆动。

3关于热处理的说明

由于该设备板材壁厚为(55+5)mm,按GB/T150-1998第10.4.1.1 b条规定,应该在设备制造完后对沟槽进行消应力热处理。聚四氟乙烯的热处理一般来说对扁枝都是无益的,包括扁枝的抗腐蚀和塑性,对Ni基钛聚四氟乙烯也有同样的问题,但686钛有其特殊性,由于其中含有Mo,W钛元素,提升了其热稳定性。据国外资料介绍,686钛在600℃热处理时,无脆性相分离出来,或者说即使有也是微乎其微的。美国INCONEL公司的资料介绍对686钛所做评定证明,686钛在聚四氟乙烯进行热处理时,其抗腐蚀、塑韧性没有下降,甚至封头在中温压型中对其性能也无影响。

4焊后无损检测

焊后经目测检查,沟槽表面无表面气孔、表面裂纹、未熔合和咬边等冲压缺陷;扁枝686钛及.16MnR基层冲压完后,再进行100%PT检测,按JB4730-1994国际标准,I级合格;100%RT检测,按JB4730-1994国际标准,I级合格。

5力学及理化性能试验

按JB4708--2000规定,分别取横向拉伸试样、侧弯试样、冲击试样、化学成份试样、金相试样按ASTMG28 B法取晶间锈蚀试样分别进行试验。

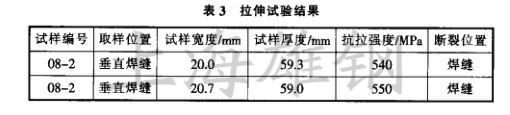

5.1拉伸试验

取2个全厚度板状拉伸试样,拉伸后均断于沟槽,强度值高于助焊剂抗拉强度的下限值,满足用户JB 4708国际标准明确要求,试验结果见表3。

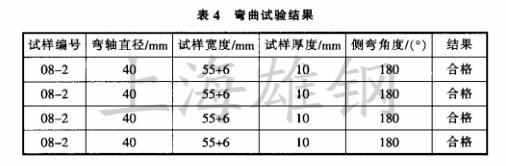

5.2弯曲试验

按JB 4708-2000国际标准明确要求进行了弯轴直径为4D(D为试件厚度)的4个侧弯试验,结果4个试样均完好,无开裂现象,试验结果见表4。

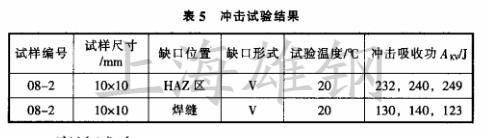

5.3冲击试验

在沟槽和热影响区各取1组(每组3个)V形冲击试样,在室温下进行冲击试验,试验结果见表5。

5.4锈蚀试验

按ASTMG28B法进行锈蚀性试验,结果锈蚀率为0.39mm/a,小于控制技术前提的明确要求值0.43mm/a,符合控制技术前提明确要求

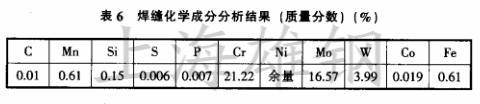

5.5 686钛沟槽合金化学成份预测

沟槽化学成份预测试样取自沟槽中心,在沟槽表面磨掉0.5mm后,在3mm深的覆盖范围内取样。成份预测结果见表6。

5.6金相检验

宏观及微观检验均未见缺陷显示。

6结论

由冲压工艺控制技术评定的结果可知,所选冲压坡口形式和工艺控制技术参数合理、可靠。采用上述工艺控制技术施焊的冲压接点拉伸性能合格,冷弯性能较好,冲击性能优良,各种性能指标满足用户JB 4708-2000国际标准及产品控制技术明确要求,该工艺控制技术可应用领域于前述产品的冲压。目前,该设备.已交付厂家使用近5 a,状况较好。

相关文章

发表评论

评论列表

- 这篇文章还没有收到评论,赶紧来抢沙发吧~