Stellite21司太立合金焊接性能标准

气密性是管路重要操控性指标众所周知,擦蚀和冲刷是管路密封面失灵的主要方式,钻AlGaAs是堆焊管路密封面常见的金属材料众所周知。钴AlGaAs具备较好的低温操控性,出众的热强性、耐腐蚀及耐火烦躁操控性,特别是低温下具备卓越的耐枪伤操控性,SBR、耐腐蚀操控性明确要求较低的管路密封面常使用钻AlGaAs堆焊密封面。

用stellite21铜焊堆焊不锈钢变稀密封面,防止堆焊层合金冲压裂缝和掌控Fe原素浓度(≤5%)是冲压工艺技术掌控的关键性。通过冲压工艺技术综合评价测试证实堆焊工艺技术,用作水旁,以确保管路产品的产品质量。

1变稀织物和堆焊金属材料分析

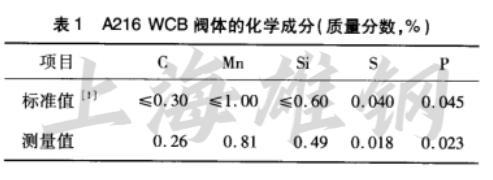

变稀ASTM A216 WCB归属于不锈钢模具,米洛韦区+淬火订货,组织机构是莱氏体P+电感F,其成份,六义1。

ASTM A216 WCB国际IEC":最小明确规定横截面宽度≤25 mm,CE≤0.43;最小明确规定横截面宽度>25 mm, CE≤0.45。排序试件CE( IIW):约0.39,有一定的淬硬偏激。

堆焊金属材料换用stellite21铜焊,stellite21合乎AwSA5.13 ECoCr-E和GB984 EDCoCr-E-03国际标准的明确要求,在钴AlGaAs铜焊德圣茹电阻率低的、脆性较好的焊材,钛钙型药皮,交、直流合用,静电灵活性好,电炉Junagadh好,脱渣难,成型耐用,熔敷合金具备卓越的抗枪伤和反抗气蚀能力,钛延展性好,造影组织机构上有相较低的产品质量平均分的铌相,可研磨硬钛。stellite21铜焊熔敷合金的成份及延展性值六义2。

2钴AlGaAs铜焊堆焊分析

低的设备价格,好的适应性使铜焊静电焊应用非常普遍。不锈钢、低钛钢、高钛钢和许多有色合金,和母材宽度从6 mm到450 mm或更厚都可以采用铜焊静电焊。铜焊静电焊堆焊不锈钢变稀明确要求获得低的稀释率和合适的延展性以确保堆焊层操控性。冲压工艺技术如冲压电流﹑极性、冲压操作﹑焊道间距等对稀释率有非常大的影响。

工艺技术参数对堆焊层稀释率的影响是:增加堆焊电流,则稀释率增大;堆焊焊道的节距增大,稀释率增大,(节距是指相邻两条焊道的叠加距离);冲压速度降低会增加母材合金的熔化量,同时增加填充合金的加入量,从而降低稀释率[3]

3堆焊工艺技术测试和堆焊工艺技术制定

3.1堆焊工艺技术测试

综合评价依据:ASME—2010《冲压和钎焊综合评价》。试件织物:A216 WCB。

冲压金属材料:stellite21铜焊,o4.0 mm,烘烤250℃,l h.

试件尺寸:200 mm x 200 mm x 30 mm。

堆焊层合金尺寸:170 mm x80 mm×7~8 mm。冲压试件状态:焊后热处理和焊态两种状态,其中:焊后热处理工艺技术采用试件预热为300℃x1 h,层间温度为200~300℃,焊后热处理温度为620~650℃,25 mm/h,最少1 h;焊态工艺技术采用试件预热参数为300℃x 1 h,层间温度为200~300℃,焊后将试件放入300℃热处理炉中2~3 h,随炉冷却。

铜焊烘烤:150~250℃,1 h。

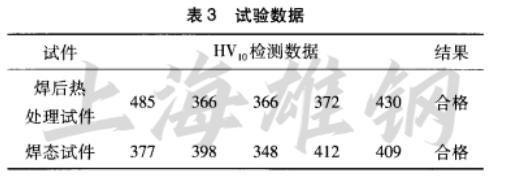

表3给出了在国际标准指标HV,o≥254时的测试数据。经PT渗透检测,焊后热处理试件和焊态试件合格。

3.2堆焊工艺技术分析

由于stellite21铜焊熔敷合金延展性好,产生裂缝的偏激较小。母材A216 WCB,碳当量CE0.39,有一定的淬硬性,选择预热,预热的目的就是减小冷却速度。

变稀在钴AlGaAs堆焊中产生裂缝的原因主要是变稀刚性大。在冲压过程中静电形成熔池,向冲压部位不断加热熔化,而焊后温度又快速下降,熔化合金凝固形成焊缝。如果预热温度低,焊层温度下降必然很快。在焊层快速冷却情况下,焊层的收缩率快于变稀的收缩率,在这种应力作用下很快使焊层与母材形成一种内拉应力,将焊层拉裂。

焊后热处理的作用主要是去氢,消除冲压残余应力,恢复金属材料的脆性。焊后热处理可能导致变稀的表面氧化和变形。蝶阀变稀各部分的宽度与颈部宽度相差很多,变稀宽度不均匀,受热过程中极易产生变形,对管路是否要进行焊后热处理,或者怎样做才能确保产品质量,国内相关的国际标准没有明确规定,应进行冲压测试证实。

钴AlGaAs堆焊是否进行焊后热处理,依据钴AlGaAs铜焊的种类和母材织物而定。对于母材淬硬偏激大,钴AlGaAs铜焊电阻率高,延展性高的试件要考虑焊后热处理,防止产生裂缝。因为焊态试件焊后未产生裂缝,所以免除焊后热处理。

3.3钴AlGaAs堆焊层延展性的影响因素3.3.1稀释率对延展性的影响

堆焊层的延展性受稀释率影响,即受Fe原素浓度的影响,钴AlGaAs堆焊层随其中Fe原素的增加,延展性明显降低,同时会造成堆焊层延展性的不均匀3。钴AlGaAs堆焊时,应严格掌控Fe原素的稀释。法国RCC-M和阿美石油公司的技术规范(04-AMSS)中明确规定Fe原素浓度应小于6%和12%。这是因为熔化了一部分前面已熔敷的焊道,而不是熔化同样多的母材。单层堆焊时,焊道重叠量大,则使稀释率减少。

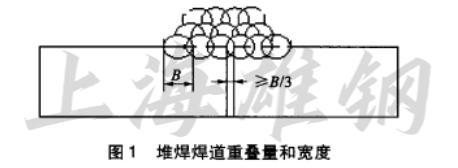

焊道重叠量工艺技术明确规定≥B/3,B为焊道宽度:2倍铜焊直径,如图1所示。

另外,降低冲压速度会降低母材合金的熔化量,同时增加填充合金的加入量,也可以降低稀释率。堆焊冲压工艺技术明确规定冲压速度为15~18 cm/min。

3.3.2堆焊宽度对延展性的影响

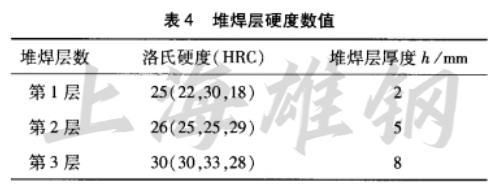

堆焊层宽度增加,稀释率降低,延展性增加,从表4看出,第1层的延展性是不均匀的,延展性低。随着宽度增加,第3层延展性高而且数值均匀。

阿美石油公司的技术规范明确规定堆焊层的宽度至少1.6 mm。

铜焊规格为4 mm,冲压速度为15~18 cm/min,每层堆焊宽度在2.0~3.0 mm之间,焊道宽度是⒉倍的铜焊直径。铜焊静电焊的稀释率一般为15%~20%,为掌控Fe原素浓度,明确要求铜焊静电焊堆焊3层以上(六义4),以确保堆焊层的延展性。

3.4冲压工艺技术规程制定

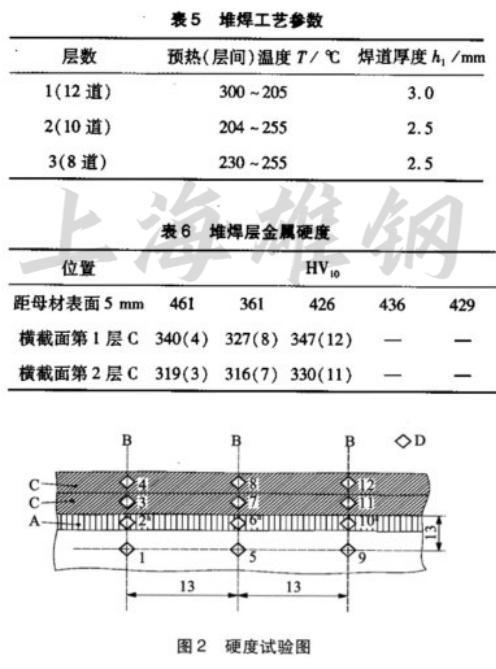

根据合格的冲压工艺技术综合评价,制定堆焊冲压工艺技术规程。不锈钢变稀Stellite21铜焊堆焊冲压工艺技术参数六义5,堆焊层合金延展性六义6,延展性测试位置见图2。

根据表5堆焊工艺技术,堆焊的堆焊层合金Fe原素浓度小于3%,距母材表面5 mm堆焊层合金的延展性为40 HRC以上,国际标准指标HV,o≥254;其中表5的冲压电流为120~140 A,静电电压为21~28 V,冲压速度为12~25 cm/min,焊道节距为B/2。焊后立即放入300℃热处理炉中,保温2h,随炉冷却。

4结论

(1)堆焊时试件整体预热,冲压过程中要保持层温不低于204℃,焊后必须缓冷,防止出现裂缝。

(2)试件表面要清理干净,每层焊缝应彻底清除焊道电炉等杂物。

(3)堆焊焊道叠加量≥B/3,确保堆焊层合金Fe原素浓度小于6%,冲压层数3层以上,焊道节距为B/2。

(4)通过合格工艺技术综合评价测试,确保不锈钢变稀密封面堆焊7的产品质量。

相关文章

发表评论

评论列表

- 这篇文章还没有收到评论,赶紧来抢沙发吧~