TP347不锈钢高压管道焊缝脆性成因分析及工艺改进

TP347不锈钢高压管道焊缝脆性成因分析及工艺改进

束润涛武汉市润之达石化设备有限公司

朱华平中国石油化工股份公司荆门分公司

摘要:某石化公司新上渣油加氢装置TP347高温高压管道的焊接接头在稳定化热处理后出现大量裂纹,经过对焊缝金属进行一系列试验,发现焊缝金属韧性很差,晶间腐蚀试验也不合格。经过微观分析,发现焊缝柱状晶晶界存在大量碳化物析出,冲击试样断口存在密集碳化铌和氧化性夹杂物。焊接工艺经过改进并严格控制焊接过程后,焊接接头的工艺性能得到了显著改善。针对现场焊后稳定化热处理存在温差应力的情况,取消了焊后稳定化热处理工艺。

关键词:TP347高压管道焊缝失效分析工艺改进

0前言

某石化公司高温高压渣油加氢装置TP347厚壁管道(ø427×50)焊后经RT射线检测未发现超标缺陷,但经过稳定化热处理后却发现大量裂纹。由于涉及到高温高压的高危使用环境,该企业高度重视,组织专家进行了专题讨论,与会专家一致认为,出现裂纹的原因可能是在焊接过程中就已经形成了焊接接头的性能恶化,而现场热处理过程中又存在内外壁严重的温差应力所致。

施工单位提供的失效分析样件已经对稳定化热处理后的原始缺陷进行了焊补。由于涉及到高温高压使用环境,尽管所有原始裂纹都已经被焊补,该公司仍决定按非正常失效来对待TP347高压管道的焊接接头,并将失效分析工作委托给润之达石化公司进行分析研究。

1、TP347高压管道规格、热处理、焊接工艺和裂纹形貌

1.1 TP347管道规格、状态及裂纹形貌

TP347高压管道规格为ø464*50mm。本次失效分析的焊接接头样品取自该石化公司渣油加氢工程施工现场焊接的高压管道,但焊接接头的裂纹在取样前已经被施工单位现场修复,没有取到原始裂纹形貌,但施工单位提供了裂纹照片(见图1)。

本次失效分析取样避开了经过焊补的部位,重点针对稳定化热处理的焊接接头进行相关试验研究。

施工现场稳定化热处理工艺为900℃/4h,热处理为局部加热方式,加热部件为电加热带,外部包覆石棉进行保温。

图1焊缝裂纹形貌

图1为稳定化热处理后焊缝的裂纹形貌,裂纹位于焊缝中间搭接熔合线及母材熔合线,焊缝外观成型较差。

1.2焊接工艺和质量控制

现场施工单位提供的焊接工艺(WPS)为手工氩弧焊打底(TIG)+焊条电弧焊(SMAW)填充。氩弧焊焊丝为ER347,直径ø2.5;手工焊焊条为A132国产焊条,直径ø4.0。

在施工现场发现TP347高压管道焊缝表面成型较差,焊接质量过程控制资料记录不完整。

2、焊接接头化学成分和机械性能试验

2.1焊接接头母材和焊缝金属化学成分

焊接接头母材和焊缝金属的化学成分见表1.

表1TP347母材和焊缝的化学成分(%)

项目

C

Si

Mn

S

P

Cr

Ni

Nb

标准

0.04~0.10

≤

0.75

≤

2.0

≤

0.030

≤

0.045

17.0~19.0

9~13

8C/min~1.0/max

母材

0.032

0.36

0.90

0.007

0.020

17.73

9.64

0.64

焊缝

0.033

0.62

1.16

0.009

0.021

19.72

9.34

0.55

化学成分测试方法按GB/T11170《不锈钢多元素含量的测定火花放电原子发射光谱法》【1】。按美国ASME SA312/SA312M-2010《无缝和焊接奥氏体不锈钢公称管》【2】TP347的标准要求,母材和焊缝金属的碳含量都略微偏低,焊缝的Cr含量超标,但并不影响使用性能。

2.2焊接接头力学性能

在TP347管道同一条焊接接头上取了2个拉伸试样,其拉伸试验的结果见表2.

表2 焊接接头拉伸试验结果

试样编号

抗拉强度(MPa)

断裂位置

02018ML-1

622

母材

02018ML-2

632

母材

按NB/T47016-2011《承压设备产品焊接试件的力学性能检验》【3】的标准要求进行了拉伸试验,其抗拉强度试验结果满足母材标准规定。

2.3焊缝金属常温冲击试验

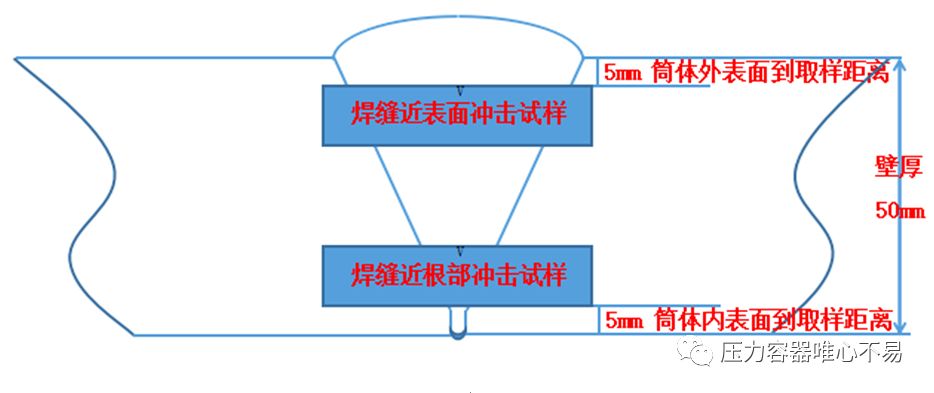

奥氏体不锈钢焊缝金属的冲击韧性正常指标应该在100J左右,甚至更高。做冲击试验的目的是了解焊缝金属脆性倾向的主要手段之一。为了使试验数据更具说服力,在焊缝近表面和焊缝近根部按编号各取了5个冲击式样,试样尺寸10×10×50,在试样上部中间开标准V型缺口,以下是焊缝金属冲击试样取样截面示意图(见图2)。

图2焊缝金属冲击试样取样截面示意图

常温冲击试验按GB/T229-2007《金属材料 夏比摆锤冲击试验方法》【4】,开V型缺口。

焊缝金属常温冲击试验结果见表3。

表3 焊缝金属的常温冲击功(20℃)

项目

编号

冲击值AKv(J)

平均值(J)

焊缝近表面取样

018A

28 16 27 20 54

29.0

焊缝近根部取样

018B

53 27 28 64 19

38.2

从本次试验的结果来看,焊缝金属的常温冲击值很低。本课题组2015年做了全套TP347焊接及热处理专题试验研究,TP347采用焊条电弧焊焊缝金属的正常常温冲击值应在100J左右,优质焊缝的冲击值应在130J以上,而焊后稳定化热处理并不会造成冲击韧性的大幅降低。后来也用本文所述同样的焊接材料进行过焊接验证,其焊缝金属的常温冲击功都在60J以上,其它综合性能良好。因此,可以判定,以上数据说明焊工在焊接时的随意性很大,焊接过程没有严格执行工艺要求,导致焊缝金属的脆性倾向明显。

3、扩展性试验分析

扩展性试验就是针对TP347奥氏体不锈钢及焊接工艺在相关标准规定之内所没有要求的相关试验项目进行检测试验和分析,其目的是进一步了解焊缝金属的其它综合性能。根据图1所显示的裂纹形貌,基本可以判定焊缝金属存在一定的脆性,仅仅通过化学成分和机械性能并不能发现具体原因。因此,进行扩展性试验是了解焊缝内在质量的重要途径和方法。

3.1母材和焊缝表面布氏硬度检测

对TP347高压厚壁管对接接头焊缝内壁和外壁环向按每隔180°的部位标记一个7*7cm的方框,用手持式布氏硬度计在每个标记的方框内测试5个点。

查阅GB5310-2008《高压锅炉用无缝钢管》【5】中TP347等同钢号(07Cr18Ni11Nb)的硬度值规定为≤192HB,而焊缝金属存在成分差异、组织不均匀和焊接应力等问题,其硬度值的上限可以按国标母材规定值的1.1倍作为参照,即焊缝金属的硬度值应≤211HB。

经硬度测试,发现焊缝外壁3个部位和焊缝内壁1个部位的硬度值均≤211HB,而焊缝内壁有1个方框内HB硬度平均值达到214HB。由于焊接坡口型式为单面V型坡口,焊道中上部为收缩应力,根部为压应力,根部硬度值稍大属于正常情况。

3.2晶间腐蚀试验

焊接工艺评定一般没有晶间腐蚀试验要求,但在有特殊要求情况下由甲乙双方进行协商规定。本次失效分析做晶间腐蚀试验的目的是从腐蚀的角度验证焊缝金属的可靠性。

试验方法:GB/T4334-2008 《金属和合金的腐蚀不锈钢晶间腐蚀试验方法》【6】中的A法。

腐蚀溶液:10%草酸电解液。

试样尺寸1×1cm,电解密度1A/cm2,侵蚀时间90秒,试样温度28℃。

表4 晶间腐蚀试验结果

试样位置

测试结果

判定

焊缝

沟状组织三类

不合格

熔合线

沟状组织三类

不合格

热影响区

混合组织二类

不合格

母材

阶梯组织一类

合格

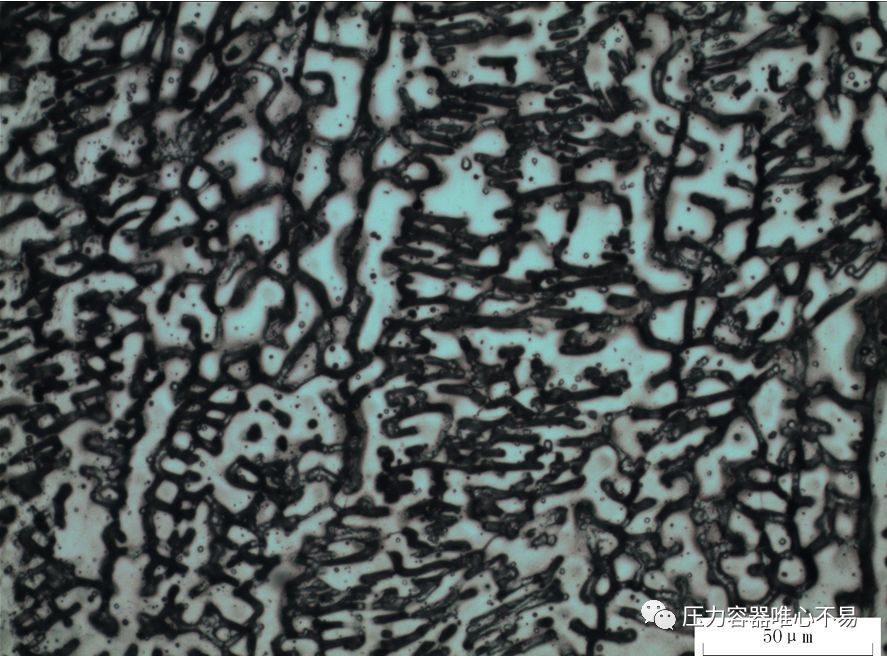

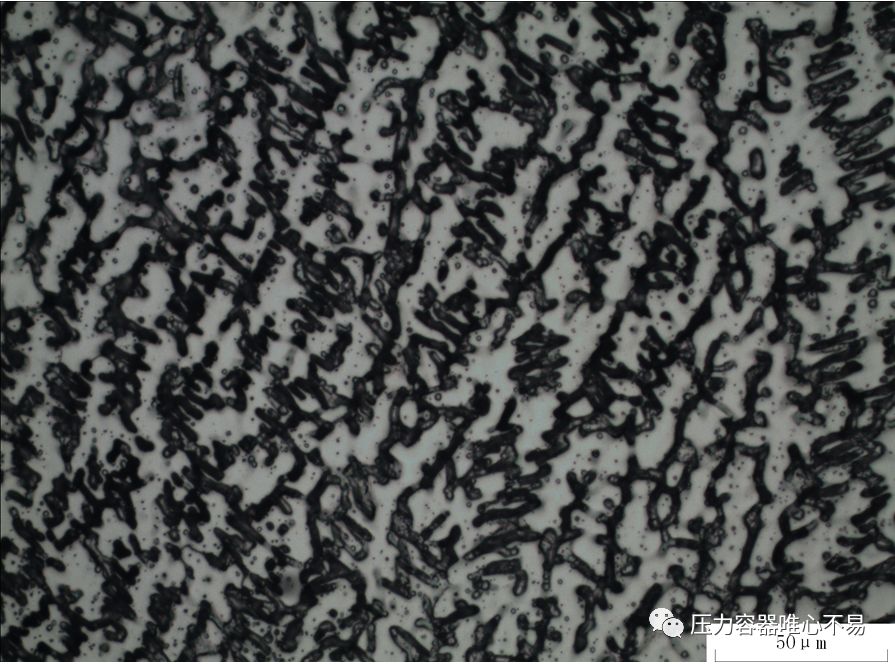

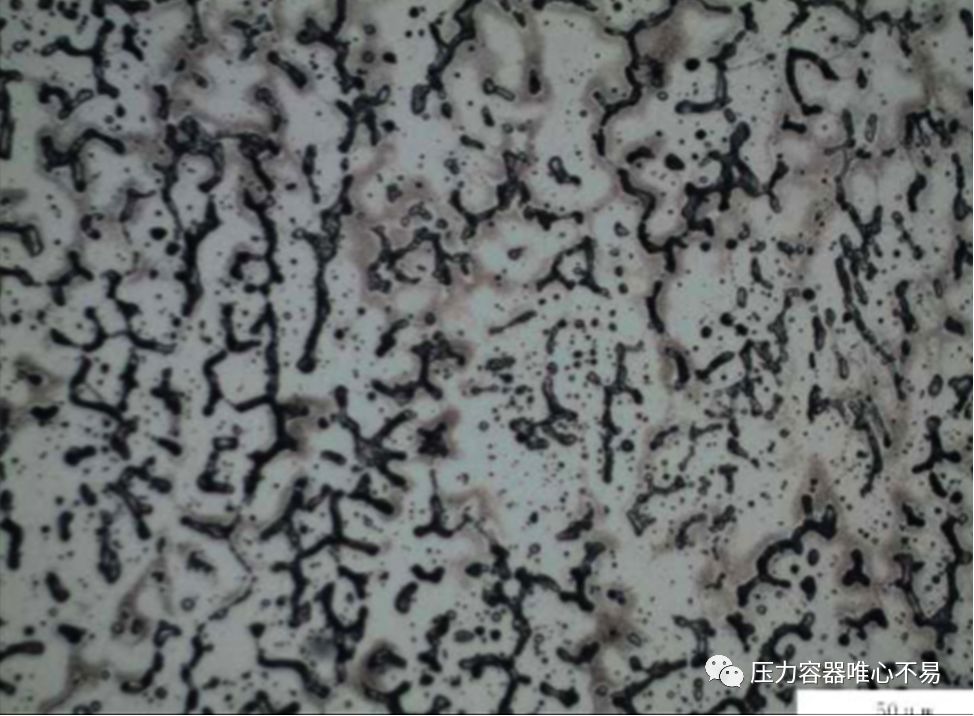

晶间腐蚀试验取样部位为距焊缝外表面20mm的焊缝芯部,试样经打磨电解腐蚀后的微观图片如下:

图3 焊缝,沟状组织三类 500×

图4 熔合线,沟状组织三类 500×

图5 热影响区,混合组织二类 500×

图6 母材,阶梯组织一类 500×

从晶间腐蚀试验的结果来看,焊接接头的焊缝金属、熔合线和热影响区都不耐晶间腐蚀,焊缝存在严重的晶间腐蚀现象。

TP347是含铌的稳定化不锈钢,焊接接头经过稳定化热处理后,母材热影响区和焊缝金属都不应该有晶间腐蚀,如果发生晶间腐蚀,说明焊接工艺、焊接技能和过程控制管理都需要改进和提高。

4、焊接接头及焊缝冲击式样的微观分析

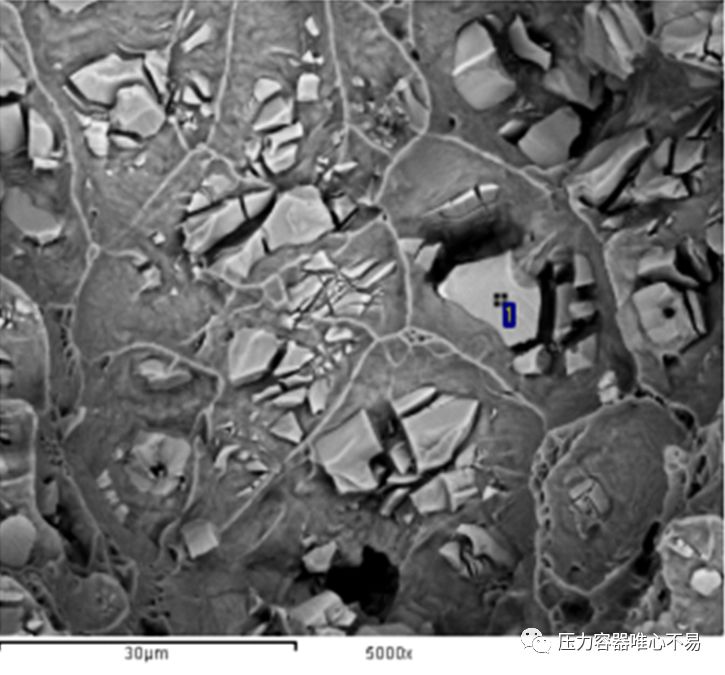

4.1焊接接头微观分析

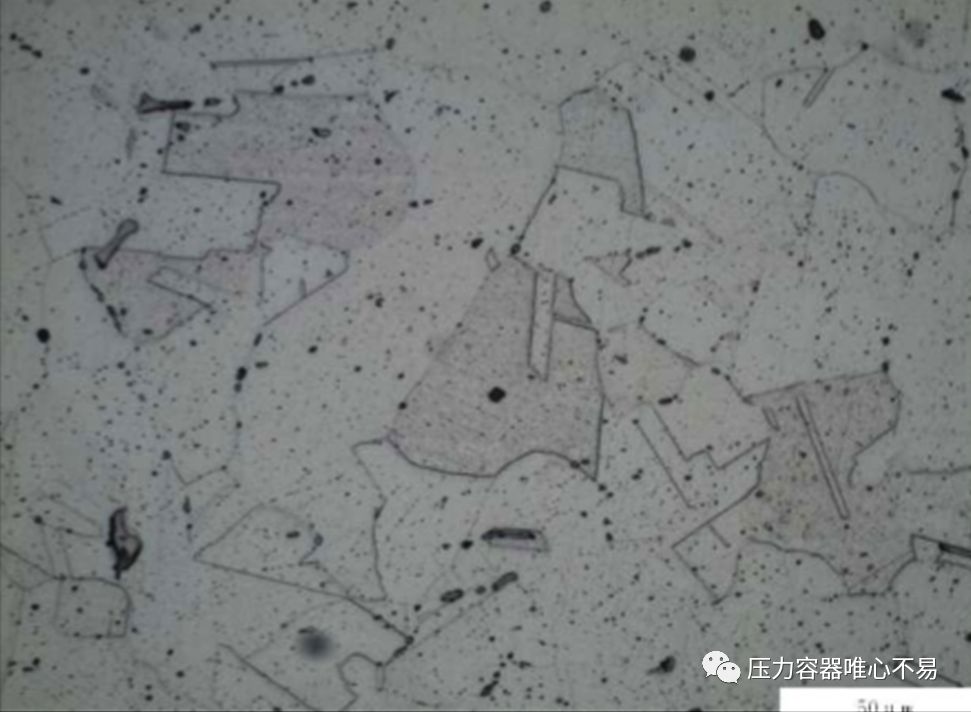

将焊接接头取样研磨、抛光和腐蚀后进行微观电镜分析,母材为纯奥氏体组织,焊缝为奥氏体+少量铁素体,熔合线组织良好,焊缝热影响区晶粒未见明显长大。但经过进一步放大后发现两个试样的母材均存在弥散析出物(见图7),焊缝柱状晶晶界均发现有大量碳化物析出(见图8),晶界呈明显疏松特征。

图7熔合线两侧微观组织2000×

图8焊缝柱状晶晶界析出物2000×

在母材上发现弥散碳化物对材料的性能并无明显负面影响,而在焊缝枝状晶的铁素体晶界出现大量析出物则是导致焊缝金属冲击韧性降低和晶间腐蚀试验不合格的主要原因。从母材碳化物的弥散析出来看,晶界没有碳化物析出,说明并非稳定化热处理所致,而焊缝金属枝晶间的碳化物大量析出属于焊接过程中热输入量过大所致。

4.2焊缝金属冲击试样断口微观分析

鉴于焊缝金属冲击韧性很低的问题,对编号018A和018B焊缝金属冲击值最低的2个试样进行了微观电镜的分析研究。

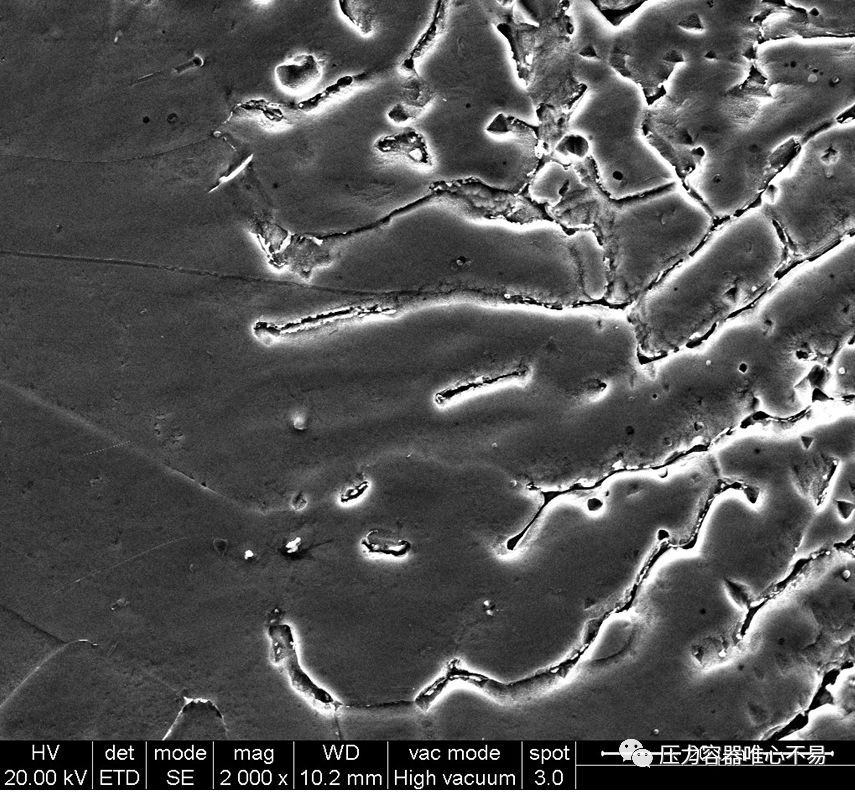

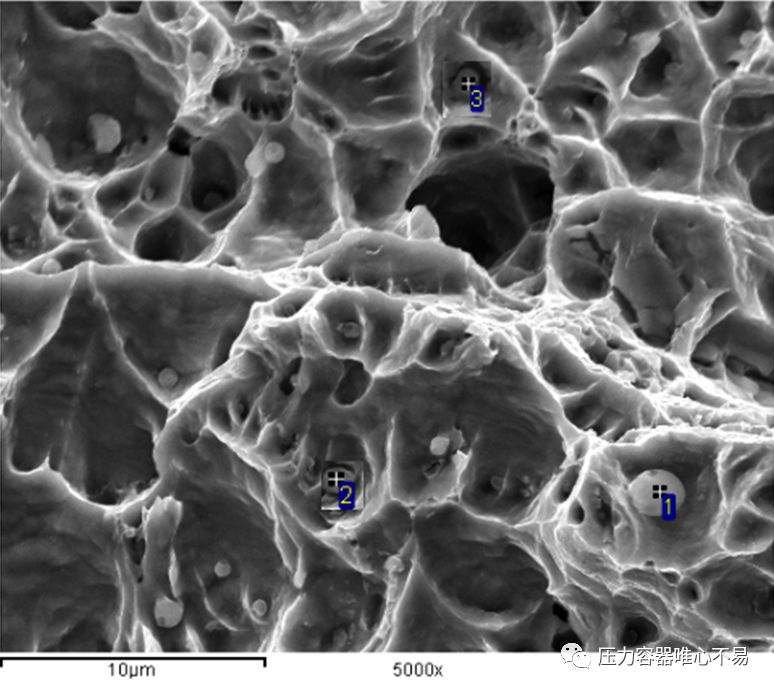

4.2.1编号018A冲击试样断口的微观分析

图9 018A冲击断口低倍形貌14×

图10冲击断口高倍韧窝形貌500×

018A冲击试样断口平直,呈花岗岩脆性特征,基本无唇口,侧向膨胀量很低,经放大500倍后能够观察到韧窝中有细小的二次裂纹和不规则的孔洞。

为了进一步分析冲击断口发生脆性断裂的原因,对断口进一步放大后对3个点进行能谱分析,结果见图11和表5。

图11韧窝中颗粒物的能谱分析

表5韧窝中颗粒物EDS能谱分析重量百分比结果(%)

序号

O

Al

Si

S

Ti

Cr

Mn

Nb

Ni

1

40.60

0.50

12.54

0.41

2.82

10.10

20.01

--

1.37

2

10.78

--

4.73

0.64

2.06

22.69

21.88

1.03

2.84

3

21.97

--

4.44

--

1.55

18.18

11.23

7.38

3.32

注:余量为Fe.

针对018A冲击试样3个微区的共同特点就是硅锰含量很高,第1个点还存在一定的铝含量,基本可以判定这些颗粒物都是焊条药皮所残留的氧化性夹杂物。

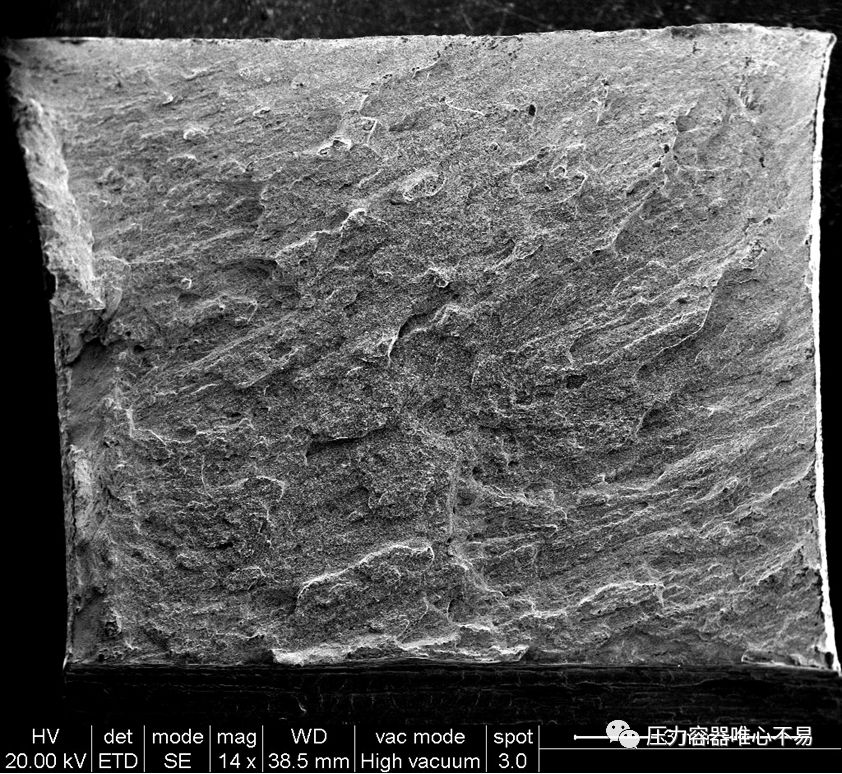

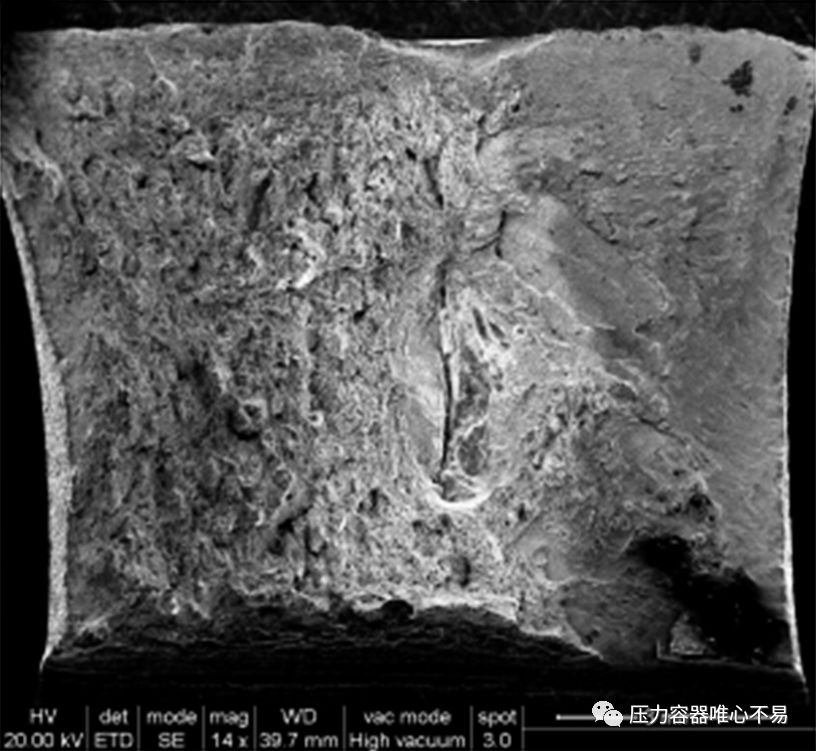

4.2.2编号018B冲击试样断口的微观分析

图12冲击断口芯部有二次裂纹14×

图13冲击断口右上角解理形貌500×

018B试样低倍发现芯部有一条状二次裂纹(图12),右上角高倍发现韧窝状态不明显,基本呈脆性解理特征(图13)。

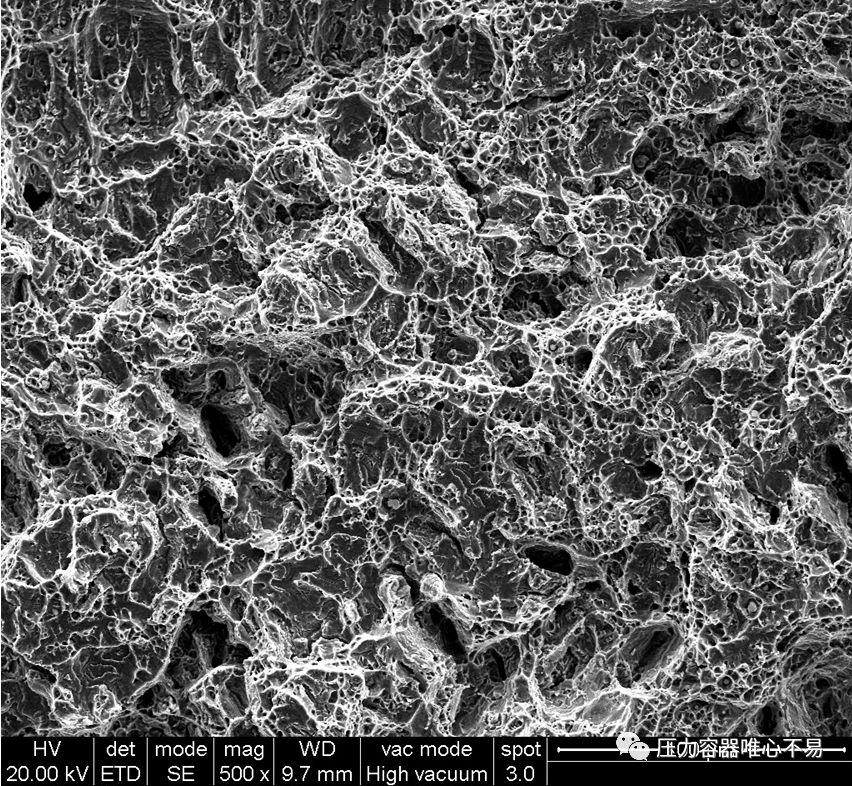

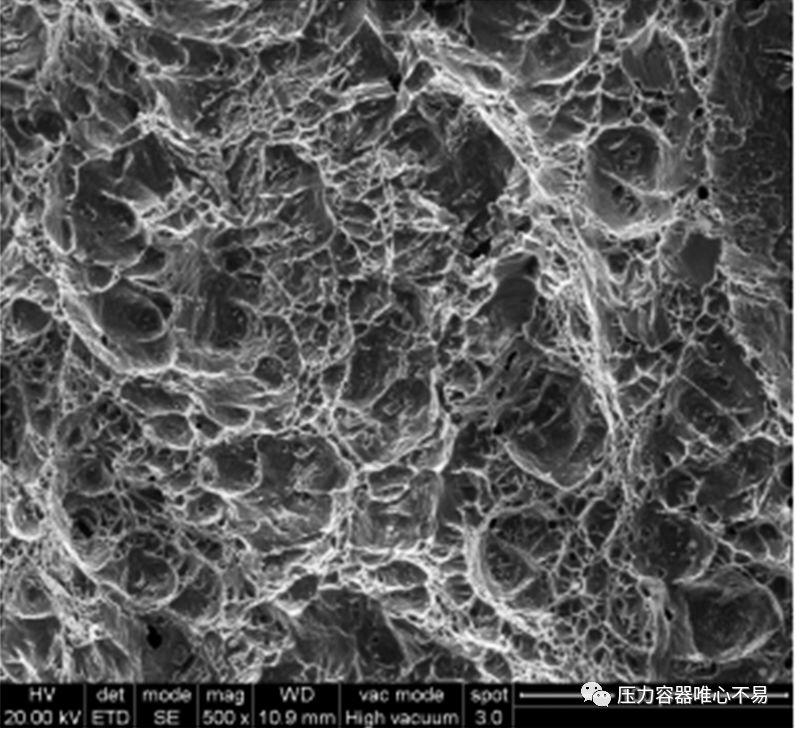

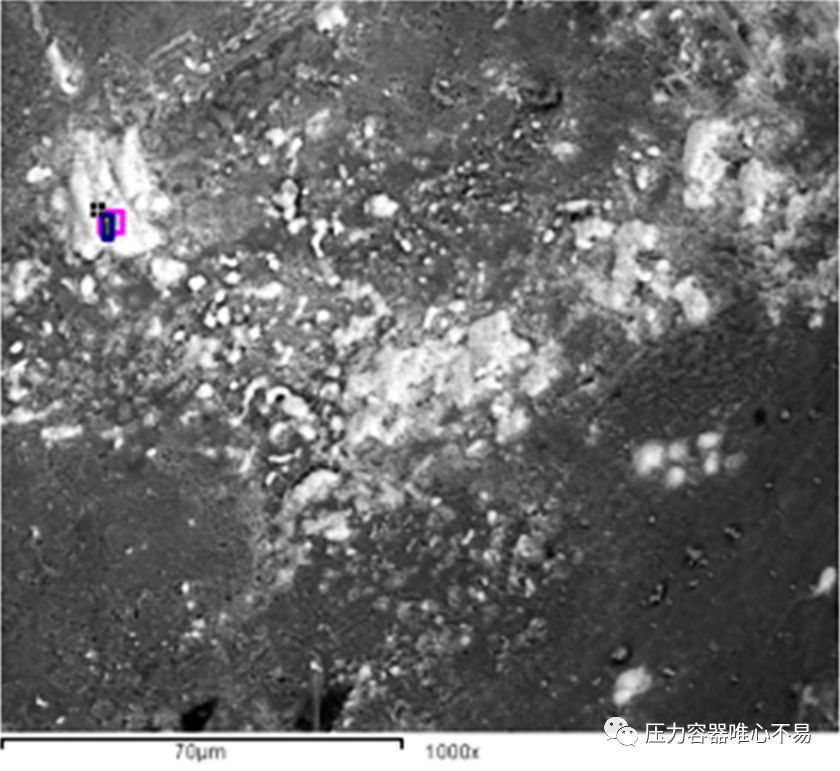

通过进一步高倍电镜分析,发现在冲击试样芯部有密集碎渣状颗粒物和氧化性夹杂物。碎渣状颗粒物见图14,氧化性夹杂物见图15.

图14冲击式样断口上的碎块状夹杂物5000×

图15冲击式样断口上的氧化物1000×

针对碎块状夹杂物和氧化性夹杂物的EDS能谱分析结果如下:

表6夹杂物EDS能谱分析结果(%)

形貌

O

C

Bi

K

Cr

Nb

Ni

碎块状夹杂物

--

29.40

--

--

1.50

66.18

--

氧化夹杂物

18.71

--

67.42

2.82

2.70

--

0.80

注:余量为Fe.

微观发现的碎块状颗粒物为碳化铌,是焊接时药皮中的铌粉熔化不彻底所致。白色为金属铋的氧化物,为焊条药皮中的脱氧剂成分。

5、稳定化热处理裂纹、焊缝脆性的成因分析和改进措施

5.1焊后稳定化热处理裂纹的成因分析

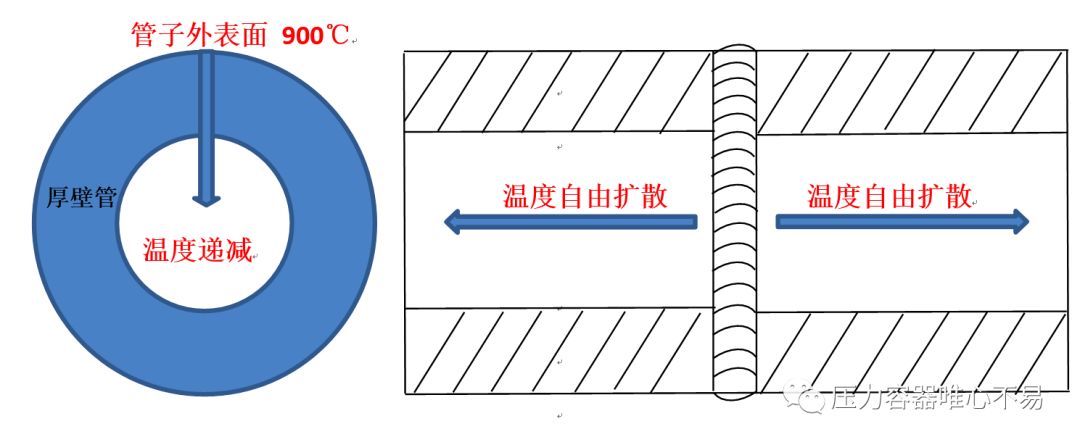

TP347相邻焊道熔合线及焊缝熔合区的裂纹与高压厚壁管道局部稳定化热处理有关,因为管道施工现场的局部热处理与炉膛密闭环境中的整体热处理有很大区别,密闭热处理炉炉膛内部的温差一般不大于30℃,而施工现场采用局部加热带进行稳定化热处理的方式,忽略了厚壁管的内外温差问题,因为管内的温度扩散很快。某工程安装企业做过稳定化热处理的温度场测试,取长度800mm×45mm的厚壁管,两端敞口部分用5mm厚的板材封堵,在管子中间宽度400mm的范围用电加热带进行加热,在900℃保温4h的时间内,管内温度始终只有750℃左右。在实际工程应用上,加热温度不仅通过金属导热扩散,而且管子两端是没有封堵的,管内温度会向两侧自由扩散,其管内温度与管外的温差将达到200℃左右。

由于管子内外壁金属的膨胀量不同会导致内外壁存在一定的温差应力,这种温差应力有可能会让具有脆性倾向以及有焊接微缺陷的焊缝撕裂(见图16)。

图16施工现场稳定化热处理温度扩散模拟图

5.2焊缝脆性分析

经过扩展性试验分析,发现焊缝金属存在冲击韧性很低的脆性问题,焊缝金属的晶间腐蚀试验也不合格。微观研究发现焊缝柱状晶晶界存在大量的碳化物析出,冲击试样断口也发现密集的碳化铌碎渣和氧化铋等残留物。

TP347焊缝金属的碳化物析出是由于焊接热输入量过大,层间温度没有进行有效控制,导致焊缝金属在碳化物析出的敏感温度段驻留时间过长所致。

焊缝中残留的碳化铌与焊条中合金元素的冶金过渡有关,因为国产A132焊条中的铌是以粉末形态通过药皮进行冶金过渡的,而药皮是起稳弧、脱氧、脱渣和隔绝空气作用的,对于像铌这样的高熔点金属,弧柱周边的温度远低于弧柱芯部的温度,而药皮中以粉末状态存在的铌粉未能充分熔解也在情理之中。

焊缝中残留的氧化铋为药皮中的脱氧剂,其它铝、硅、锰等成分也是氧化性元素,实际上就是焊条药皮中的非金属和金属粉末参与了冶金活动并残留于焊道中间。

5.3稳定化热处理及焊接工艺改进措施及改进效果

5.3.1取消焊后稳定化热处理

经过上述分析和讨论,基本厘清了稳定化热处理产生裂纹的原因。由于施工现场不具备可靠的稳定化热处理条件,在施工现场进行稳定化热处理弊大于利。德国科学家在《不锈钢焊接冶金》【7】一书P202页表述的也很清楚:含铌和含钛的稳定化不锈钢焊缝金属在焊态和固溶态表现出最佳的耐蚀性,应尽量避免采用固溶热处理以外的其它热处理方式。从现有失效案例以及我们前期所做的焊后热处理专题试验研究来看,TP347焊后稳定化热处理存在碳化铌的弥散强化问题,对焊缝金属的冲击韧性并无实质上的改善,而高压管道的使用环境为400℃以上,实际上在使用过程中就一直处于消除应力状态,经讨论后取消了焊后稳定化热处理工艺。

5.3.2对高压管道原始焊缝的处理措施

根据以上试验研究的分析结果,该公司决定清除所有高压管道的原始焊缝,按新的工艺要求进行重新焊接。

a.焊条直径由ø4.0改为ø3.2,焊缝中的铌不得通过药皮进行冶金过渡。焊条来源选用进口焊条,焊条的焊芯为含铌的全元素不锈钢焊芯,以改善铌元素难以彻底熔解的问题。

b.焊接工艺参数严格按照WPS规定进行多层多道小线能量焊接,将层间温度控制在≤120℃以内。

c.焊接过程进行严格质量控制,每焊接一道均应对焊接参数进行如实记录,并将焊缝表面的颜色控制为银白色和金黄色,不得出现深紫色和铁黑色。

5.3.3改进效果

按5.3.2条焊接工艺改进方案,重新焊接后焊缝金属的综合性能得到了明显改善,焊缝金属任一部位的表面硬度均≤192HB,常温冲击值(AKv)在80~150J范围,晶间腐蚀试验合格。

焊缝金属的微观柱状晶边缘及晶内均未见碳化物析出,虽然仍然存在氧化物夹杂但夹杂物数量已明显减少。

6、总结

6.1通过一系列试验分析,发现TP347焊缝金属硬度值有个别部位HB偏高,焊缝冲击韧性很低,晶间腐蚀试验不合格。

6.2通过焊接接头的微观分析,发现焊缝熔合线良好,但焊缝柱状晶晶界存在大量碳化物析出。

6.3通过冲击试样断口的微观分析,发现断口存在密集碳化铌碎渣和密集氧化铋,在所有韧窝中均存在大量细小的氧化性颗粒物。

6.4通过更换焊接材料,降低焊接参数,严格按照焊接工艺进行过程控制,使焊缝金属的综合性能得到了显著改善,取消焊后稳定化热处理工艺,满足高压管道的安全使用要求。

6.5目前,石油炼化及煤化工各种加氢装置越来越多,涉及到高温高压临氢环境设备及管道的焊接脆性是重要的隐性危害,希望引起业内足够认识。

参考文献:

【1】GB/T11170《不锈钢 多元素含量的测定 火花放电原子发射光谱法》

【2】ASME SA312/SA312M-2010《无缝和焊接奥氏体不锈钢公称管》

【3】NB/T47016-2011《承压设备产品焊接试件的力学性能检验》

【4】GB/T229-2007《金属材料 夏比摆锤冲击试验方法》

【5】GB5310-2008《高压锅炉用无缝钢管》

【6】GB/T4334-2008 《金属和合金的腐蚀不锈钢晶间腐蚀试验方法》

【7】《不锈钢焊接冶金》,(德)埃里希.福克哈德著,栗卓新朱学军译,化学工业出版社,2004-10.(P202)

特别致谢:感谢陈方玉教授提供微观电镜和能谱分析实验结果。

作者简介:

束润涛,男,1966年4月出生。武汉市润之达石化设备有限公司总经理兼研发中心主任,湖北省焊接技术协会常务理事。长期从事石化设备的材料、焊接和腐蚀失效分析和研究工作,公开发表专业技术论文20多篇。以课题负责人身份承担了国际热核聚变实验堆超低温(-269℃)部件的焊接和热处理科研项目、国防科工委超低温(-196℃)风洞的科研项目以及中海油惠州炼化TP347&TP347H焊接及热处理专题试验研究项目。获得5项发明专利授权证书和20多项实用新型专利授权证书,其中耐硫化氢腐蚀09Cr2AlMoRE换热器获得湖北省重大科技成果奖。是武汉工程大学和湖北工业大学特聘校外研究生导师。E-mail:shu8088@263.net

相关文章

发表评论

评论列表

- 这篇文章还没有收到评论,赶紧来抢沙发吧~