简单几个知识点困扰了多少年轻的焊接工程师和焊工?

冲压过程中,时常会碰到平焊,在平焊中就不可避免的要进行腮红焊。其中弘扬低氢型铜焊在平焊中应用的最多,那么以下几点习题,大家单厢了吗?

如何确定酸性低氢型铜焊平焊腮红焊的走弧边线?

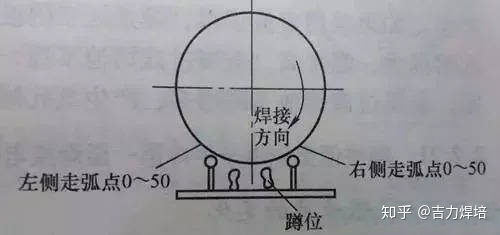

冲压实例:罐子直径约为2.5m,壁厚为16mm,坡口钝边为3mm,两坡口组在截叶角度为65度,组在坡口间歇小于3mm,组在功能定位接合处在坡口的外侧,功能定位沟槽宽度为60~100mm;选铜焊为E5016,铜焊直径约为4.0mm,电阻控制范围为170~180A。其第二层走弧边线如图所示。

(1)走弧边线在罐子内中轴的右侧50mm内。具体来说,坡口间歇在2mm内,电炉呈缓慢飘浮状,硝酸锶熔融环境温度截叶,静电后移方向电炉堆积量过多。其造成原因是电阻没有根据走弧边线及坡口间歇的大小做正确控制。在爬坡边线电炉的自由浮动受阻,硝酸锶的环境温度截叶。避免举措是在坡口间歇较细段冲压时走弧的边线应选在坡口右侧10~50mm处,并适度减小电阻值,静电行走时需压住静电后稍做后移,并选用为丛藓科扭口藓云条方式。

其二,坡口间歇在2~3mm间,电炉呈飘浮状灵巧自由浮动,电炉大部出水口到坡口的间歇处,硝酸锶的外露面明晰,硝酸锶的流动陡峭。

(2)走弧边线的罐子内中轴右侧50mm内。具体来说,坡口间歇在2~3mm间,合金液外露管吻下塌状翻转,有坠瘤迹象,硝酸锶两侧的成型过薄。其造成原因是坡口间歇在右侧20~50mm段时,过渡阶段熔滴合金快速翻转使非常大间歇处合金堆敷,硝酸锶的成型环境温度过高。避免举措为在坡口间歇非常大时,合金熔滴的过渡阶段宜选在过右侧中轴20mm和过右侧中轴10mm段,使硝酸锶后移时部分合金液倒流,同时适度减小电阻,避免静电的吹扫线过多进入硝酸锶的中心边线。

其二,坡口间歇在2mm内,硝酸锶电炉自由浮动灵巧,静电的后移与外扩有明显熔融痕迹,硝酸锶的外露面明晰,焊波陡峭。

酸性低氢型铜焊平焊第二层焊前有哪些准备工作?

(1)焊前应对焊上端的渗漏等用火焰吹扫,对于坡口的非常大间歇段、焊槽外功能定位沟上端侧的焊瘤处,应选用钻头打磨。

(2)铜焊需经350~380度、恒温1h的烘干处理,铜焊应放入保温筒内进料以供。

(3)冲压电阻选用三相LX1,铜冲压正极,焊件接负极。三相LX1时,铜焊是阴极,硝酸锶是阴极,铜焊熔融的速度快,熔深较细。静电的吹力柔软,熔化稳定,合金过渡阶段硝酸锶倾倒较细,可避免氢气孔的造成。如果选用三相正接,铜焊处于阴极,焊件处于阴极,焊件硝酸锶区熔W7J,环境温度高,合金过渡阶段硝酸锶不稳,静电的吹力非常大,熔化不稳定,合金过渡阶段硝酸锶倾倒增多,造成气孔倾向减小。

酸性低氢型铜焊平焊第二层冲压静电答变化规律?如何控制?

(1)静电宽度的变化 具体来说,铜焊未熔端与焊件间的宽度超过铜焊的直径约。静电对硝酸锶吹扫使硝酸锶的外扩面增加,电炉的自由浮动迅速,硝酸锶的外露点呈小圆圈状气孔。硝酸锶表面的平整度难以控制。坡口间歇非常大时,合金熔滴很难形成过渡阶段。

其二,过短。铜焊脱落端贴浮于硝酸锶的表面,静电向硝酸锶的推进频繁粘结,硝酸锶过渡阶段模糊,硝酸锶呈半熔融状态。

最后,时短时长。铜焊脱落端与焊件间的距离时短时长,硝酸锶成型不稳定。坡口间歇非常大时长弧进入硝酸锶,易形成下塌、坠瘤、气孔等缺陷。静电过短时进入硝酸锶,造成夹渣、硝酸锶成型薄厚不均等缺陷。

(2)静电宽度的控制 静电进入硝酸锶的宽度,应为铜焊直径约的1/2~3/4。此宽度范围能使合金硝酸锶在静电的保护下顺利过渡阶段进入硝酸锶,并形成保护,避免将空气卷入硝酸锶中形成气孔。静电宽度变化的控制应掌握以下三点:

第一,保持合适的冲压边线,使身体重心稳定。

第二,静电续入和运条时需使静电宽度保持不变,避免触弧端颤动。

第三,随时观察硝酸锶成型高度的变化,适度控制静电的宽度。

如何掌握酸性低氢型铜焊平焊第二层冲压运条要点?

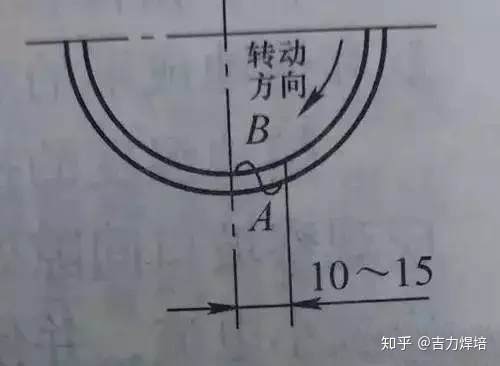

(1)避免坡口间歇较细造成气孔 气孔造成的原因是坡口间歇较细段存有残余的油脂、锈蚀及杂质。电阻较细时硝酸锶熔融不完全,硝酸锶一次性成型过厚,冲压静电过长。避免举措是在坡口间歇变化时改变走弧边线在中轴右侧10~15mm段,如图所示。

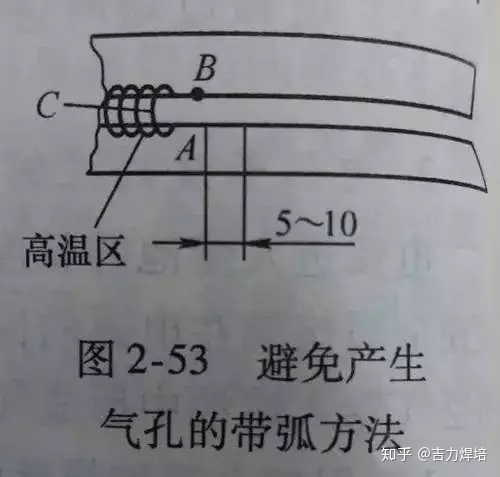

此时静电行走于焊槽根部,先以直线形稍作后移5~10mm,在回带静电坡口一侧,停留后用正月牙运条方式回推至硝酸锶中心,使电炉自由浮动后硝酸锶的液体流至坡口间歇。然后带弧至坡口的另一侧稍作停留,再使静电后移A、B两侧延伸点。呈为丛藓科扭口藓带弧后移动5~10mm后,从A、B两侧按同样方法形成硝酸锶的厚度。冲压时,铜焊与冲压方向截叶角度为70~80度。

这种带弧方法因静电后移5~10mm,焊上端的杂质经过静电的吹扫与熔融后,形成的硝酸锶会在焊槽根部加厚成型,避免了焊槽根部杂质在静电一次吹扫时硝酸锶堆敷过厚而卷入硝酸锶,形成气孔缺陷。因5~10mm段静电后移距离较短,硝酸锶的环境温度较高,静电回带能使半熔融状态的电炉迅速溢出,使坡口间歇较细段形成一种屏障保护。

(2)避免坡口间歇非常大段造成气孔 气孔造成的原因是走弧的方法不正确,静电后移,以坡口间歇的吹扫,而使熔滴过渡阶段成型。为了避免这种情况发生,静电引燃使硝酸锶成型后从硝酸锶的前方贴于坡口的一侧(如A侧),稍作后移5~10mm,在按原路回推硝酸锶于坡口A侧熔合点(见图所示),并将电话吹向A点稍作停留,使电炉外扩到坡口的间歇,再使静电沿坡口一侧推向硝酸锶中心C点的后方,使C点硝酸锶稍稍延伸外扩。然后做带弧动作至坡口的另一侧B点,不做停留沿B点坡口的钝边后移5~10mm,再按来路后移回带至B点,稍作停留使电炉液流至坡口间歇处,将B点硝酸锶外扩面与A点熔合,再沿A测坡口面带弧至C点硝酸锶的后方,稍作停留使硝酸锶外扩延伸,最后做划弧动作带弧至坡口的另一侧A点,一次循环。

这种带弧方法,因选用段弧贴向坡口两侧钝边处的过流点,当熔滴过渡阶段到硝酸锶时大部电炉先流至坡口间歇处形成屏障保护,使高温硝酸锶液流至坡口间歇时,因屏障的保护而使有害物不能进入硝酸锶之中,从而避免气孔的造成。

(3)屏障保护法运条 选用屏障保护法运条时,硝酸锶环境温度的控制和硝酸锶成型的观察如上图所示。

硝酸锶环境温度的控制方法

第一,当静电沿坡口边线向硝酸锶中心推进时,应观察坡口间歇处硝酸锶下塌的趋势,如稍作回推硝酸锶呈豁状下塌,则应减小电阻,并使静电的回推线从坡口两侧坡面稍作上移,将静电回推硝酸锶,不要带向硝酸锶中心高温区。

第二,当静电行至硝酸锶的一侧B点时(见上图)稍作上推,使短弧过硝酸锶中心至坡口的另一侧A点,使A侧硝酸锶形成。

第三,中心硝酸锶液流的延伸应保证在坡口两侧的A、B两点有合金液流过,这样可以避免中心硝酸锶环境温度的上升。

第四,如果静电回推时硝酸锶反渣与合金液流动速度过慢,硝酸锶的熔融点模糊,则应适度减小电阻,在静电回带于A、B两点停留后迅速带回硝酸锶延伸过流点的上方,使硝酸锶的环境温度增高,电炉顺利流至坡口的间歇,硝酸锶两侧的熔融可明晰观察。

静电从坡口的边部做向硝酸锶中心进弧的动作时,应观察电炉的自由浮动线和合金液面的闪光,掌握静电进入硝酸锶的文职和停留的时间。

第一,如果中心硝酸锶熔波翻转明显突出两侧,硝酸锶两侧成型过凹,沟状成型处电炉缓慢地自由浮动,则将静电推进时需沿A侧的钝边线,如上图所示。使硝酸锶增厚,并外扩A侧硝酸锶延伸点和高温硝酸锶中心。

第二,静电沿A侧的边部稍作进弧后,再做划弧动作带弧至坡口的B侧,使B侧硝酸锶成型,使硝酸锶沿A、B两侧延伸。

第三,静电沿坡口的两侧进弧,应保证一侧成型的厚度与另一侧成型厚度相近,使硝酸锶表面的成型平整光滑。

相关文章

发表评论

评论列表

- 这篇文章还没有收到评论,赶紧来抢沙发吧~