抗硫化氢焊接怎么选材?

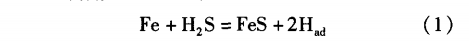

在石化行业中,碳钢大量用于含湿硫化氢介质的设备及管道的制造。怎样采取有效措施提高碳钢设备及管道的抗硫化氢腐蚀能力以及合理的选用焊材,对于提高设备和管道的安全运转以及生产效率有着积极意义 。 湿硫化氢环境钢材腐蚀涵盖一系列破坏机理,这些破坏是在酸性工艺环境中由于充氢作用而引发的,属于氢去极化腐蚀。其中H s对腐蚀起着主导作用,水是引起腐蚀的必要条件。钢在硫化氢溶液中的主要反应是: 产生的氢原子吸附于钢表面,进而有两种可能的反应 : 式中Had为钢表面上吸附的氢原子 ;Hab为钢中吸收的氢原子。 几种主要的湿硫化氢环境钢材腐蚀破坏形式有 : 1)氢鼓泡(HydrogenBlistering,HB)。在公式 (1)、(3)硫化氢腐蚀电化学反应过程中,析出的氢原子向钢中扩散 ,在钢材的非金属夹杂物、分层以及其他不连续等易聚集处形成氢分子,由于较大的氢分子难以从钢的组织内部逸出 ,因此积聚巨大的内压致使周围组织屈服,从而形成表面层下的平面孔穴结构,这个现象称为氢鼓泡。其特点 :发生时无需外力,与材料中的夹杂物等缺陷相关且分布于钢材表面 ,属于不可逆氢脆。 2)氢致开裂 (HydrogenInduced Cracking, HIC)。不同层面上的相邻的氢鼓泡裂纹,在氢气压力的作用下,相互连接形成阶梯状特征的内裂纹称为氢致开裂。其特点:发生时与拉应力和残余应力无关 ,裂纹大多与钢材的轧制方向平行。 其产生主要受钢材的结构成分的影响 (钢材组织 含杂质越多,氢致开裂的可能性越大) 3)硫化物应力腐蚀开裂 (SulfideStressCrack- ing,SSCC)。湿硫化氢环境中,在拉应力或残余应力和腐蚀共同作用下造成 的金属开裂称为硫化物 应力腐蚀开裂 。它是氢致开裂的一种形态,是由于钢材吸收硫化物在金属表面腐蚀后产生的氢原子渗入钢的内部固溶晶格中而造成的。其特点 :受外部应力或残余应力的影响且裂纹一般沿壁厚 方向排列 。材料对 SSCC的敏感性主要与强度 (用 硬度表示 )有关,强度受化学成分、热处理和显微组织的影响。一般来说,硬度高的材料具有高的SSCC敏 感性 。 4)应力导向氢致开裂 (StressOrientedHydro— genInducedCracking,SOHIC)。在应力作用下,金属内部的夹杂物或缺陷处由于氢积聚而产生小裂纹叠加,其沿着垂直于应力的方向(即钢材的壁厚方向)发展导致的开裂称为应力导向氢致开裂。其特点 :裂纹沿之字形扩展 ,其对金属内部的夹杂物较为敏感,通常 SOHIC易发生在设备和管道的高应力集 中部位和焊缝热影响区。 通常在湿硫化氢环境下钢材腐蚀是多种形式破坏的综合效应,包含局部腐蚀破坏 ,同时也伴随对钢材的均匀腐蚀 。局部腐蚀较均匀腐蚀更具危害性、突发性 、灾难性,同时也是化工设备和管道腐蚀的主要来 源。均匀腐蚀虽然危害性小 ,但考虑到石油化工装置金属用量巨大 ,如其暴露或处于湿硫化氢环境中,其经济损失也不容忽视 。 引发硫化氢腐蚀的因素主要有材料、环境和结构设计以及制造缺陷等。其中材料因素包含材料的化学成分、强度 、硬度 、冷加工量 、热处理状 态 、显微组织 、材料的洁净度等 ;环境因素包含介质中硫化氢分压或水相中当量浓度 、pH值 、温度 、 介质流速以及同时含有的氯离子浓度 、氢氰酸、二氧化碳和胺介质的含量等 ;结构设计及制造缺陷因素包含产生应力集中区、表面缺陷等。本文对几个各影响因素分别进行说明。 1)钢材的理化性能 。 ①化学成分。钢材中影响硫化氢腐蚀的主要化学元素有锰 、硫 、磷 。其中锰元素含量过高 ,会造成钢材生产和焊接过程中,产生高强度 、低韧性的马氏体或贝氏体显微金相组织 ,其表现出极高的硬度,这对抗硫化物应力腐蚀开裂极为不利 ;硫元素在钢中会形成硫化物 (MnS、FeS)等非金属夹杂物 ,其既是氢诱发破裂的出发点,也容易引发沿硫化物夹杂边界的应力腐蚀开裂 ;磷元素则在钢中形成的易熔共晶夹杂物会导致钢热脆和塑性降低 ,此外磷是吸氢促进剂 ,能阻滞氢原子化合成分子的过程,从而增加渗氢程度,降低了钢的耐硫化氢腐蚀性能。 ②强度和硬度。钢材屈服强度或钢材硬度的提高,均会导致钢材对硫化物腐蚀破裂敏感性增强 。 ③夹杂物及缺陷。钢材中夹杂、缺陷的存在会导致氢积聚的陷阱,升高该处的氢压力 ,形成局部氢致微裂纹,促进硫化物腐蚀开裂。净化钢中的杂质对于钢的耐硫化物腐蚀破裂有重要意义。 ④显微组织及热处理 。显微组织对硫化物应力腐蚀开裂的影响比钢材的化学成分更为重要。 对同一成分的钢材进行合理的热处理而得到适当的金相组织,可以充分发挥钢材抗硫化氢应力开裂能 力 。 2)介质中硫化氢分压或水相中当量浓度、pH 值及温度影响。 ①硫化氢浓度。指同时存在水和硫化氢的环境中,当 H:s分压大于或等于 0.35×10 MPa;或在同时存在水和硫化氢的液化石油气中,当液相硫化氢含量大于或等于10 时,定义为湿硫化氢 环境。如果满足上述条件,则应从设计、制造、使用和维护多方面采取措施,尽可能避免或减少对碳钢设备和管道的硫化氢腐蚀。液体介 质中硫化氢浓度对碳钢设备及管道的腐蚀影响,因不同的材料而差异明显。对于低碳钢,高浓度硫化氢其腐蚀程度及速度并不比低浓度硫化氢腐蚀严重; 而对于高碳钢,即使很低的硫化氢浓度 ,仍能引起迅速破坏 。 ②pH值溶液。pH值愈低 ,硫化物腐蚀破裂敏感性愈高。当 pH≤6时,硫化物腐蚀较严重;pH>9时,很少发生硫化物应力腐蚀。 ③温度。常温下最容易产生硫化物腐蚀破坏,温度低或高于常温时,硫化物腐蚀破坏敏感性均有所降低 。 3)制造缺陷和结构设计 。 制造缺陷 :在设备和管道制造过程中,因锻打 、机加工、冷作、焊接等原因,致使钢材表面留下了划痕、凹坑、裂纹等制造缺陷。当设备和管道在运行时,这些缺陷极易引发硫化物应力腐蚀开裂和应力导向氢致开裂。大量硫化氢腐蚀破坏事例说明,开裂通常起源于设备和管道接触介质的壁面缺陷处。 结构设计:不合理的结构设计易引起该部位应力集中,产生局部拉应力 ,在含硫化氢介质作用下诱发硫化物应力腐蚀开裂。 1)应符合NACEMR0175-2003(油田设备用 抗硫化应力裂纹的金属材料》和NACEMR0103—2005(腐蚀性石油炼制环境中抗硫化物应力开裂材料选择》中的规定。 2)必须是硅镇静钢。 3)屈服强度 (Re1)小于 345MPa 4)碳当量 CE<0.42%,CE=C+Mn/6+(Cr +Mo+V)/5+(Ni+Cu)/15,且 Ni<1% 。 5)钢管、管件 S≤0.01% (W),P≤0.015% (W);锻制管件、法兰 :s≤0.02% (W),P≤0.03% (W);铸件 :S≤0.02%(W),P≤0.03%(W) 6)应以正火组织状态供货,焊后应进行消除应力热处理。 7)母材、焊缝及热影响区的硬度不超过200HB。 8)母材和焊缝表面不得有深度大于 0.5mm的尖锐缺陷存在 。 1)焊材应具有良好的焊接工艺 。 2)焊缝材料的匹配性应遵循焊缝与母材金属的强度、力学性能和化学成分基本相同的原则 。 3)控制焊条和焊丝中 S、P的含量,保证焊缝组织的 S、P含量控制在规定范围内。如:大西洋CHG—SHA型号焊丝熔敷金属 S、P含量可达 S≤0.006% 、P≤0.010% 。 4)提高焊缝的纯净度,应控制焊条和焊丝的氧含量(焊缝中氧化物形成的主要原因)。焊缝中氧化物的相对含量严重影响着焊缝的纯净度,而焊缝中氧化物夹杂是影响韧性的又一个主要因素,因此应维持焊条和焊丝中较低的含 氧量。比如:大西洋CHG—SHA型号焊丝中氧含量可达到 0.0033% 。 5)在满足强度要求的前提下,尽可能采用低强度焊接材料。 焊材及代号见表 1。对于型号 CHG—SHA, 厂家给出的熔敷金属化学成分 、力学性能试验数据均达到标准要求 (详见表 2、表 3)。该产品经专业机构抗HIC、SSC检测试验和金相试验 ,焊缝组织均匀,晶粒细小,表面未见氢鼓包发生开裂,证明其焊缝金属具有很好的抗硫化氢应力腐蚀性能 。 1)焊接工艺规程应保证焊接件满足母材的硬度要求,焊接工艺规程和焊工必须按 ASW、API、ASTM或其它使用的工业规范进行资格评定。 2)焊接工艺评定应证实在焊缝金属区、HAZ 区和母材上的硬度不超过200HB。焊缝硬度宜采用宏观硬度检测验 收,按照相应规范选用适宜的检测方法进行硬度测试。 3)碳钢焊接材料采用含锰焊丝的SAW不宜采用活性焊剂;不允许使用含 Ni超过 1%的焊条、溶剂和填充金属。 4)在焊接过程中,应采用预热、控制焊接线能量,降低焊缝的冷却速度等方式,防止热影响区高硬度显微组织的形成,避免大部件上的小焊道 焊缝热影响区的高硬度。 5)低碳钢消除焊接残余应力热处理的温度,应大于或等于 620℃。但降低焊缝硬度的焊后热处理温度通常要比消除残 余应力热处理的温度高,工件的热处理保温时间至少1小时。在焊后热处理后,应避免再进行产生高残余应力的加工如矫直 ,否则应再次热处理。 6)焊接过程中不应在设备和管道表面引弧 (尤其是接触介质的表面 ),此外应根据相关规范避免或限制焊接缺陷,特别是根部区的未焊透、未熔合、气孔、夹杂、裂纹和咬边等。这些焊接缺陷易引起硫化氢应力腐蚀的缺陷,要足够重视。 1)湿硫化氢环境中设备和管道的材料选择,设计者应优选现行美标、国标和行标材料规范中低锰、低硫元素的钢材 ,一旦设计中明确设备和管道内存在硫化物腐蚀破坏倾向,应在设计、加工、安装和操作过程中引起足够的重视。 2)结构设计时,应尽可能避免出现较大的应力集中,避免采用异种钢材焊接,在不得已采用异种钢焊接的场合下 ,设计上要进行以妥善处理。 加工中要强化各工序的质检,避免或减少与设备和管道接触时硫化氢介质面的划痕或出现凹坑缺陷,不允许存在加工裂纹。 3)图纸中标明有硫化物腐蚀破坏倾向的设备和管道,制造方要做好材料的购买和复检工作。 要求供货方提供材料 的质量证明文件,并对材料进行理化复检,检查硫、磷含量及非金属夹杂物等是否超标,各项力学性能是否符合规定要求。 4)按照要求制定合适的焊接工艺规程并按照相应规范进行工艺评定 ,焊接工艺评定应证实在焊缝金属区、焊缝热影响区(HAZ区)和基体金属上的硬度不超过200HB。 5)使用具有资质的焊工及宜选用专用的抗硫化氢腐蚀焊材进行焊接作业。焊后对焊缝及其热影响区提出严格的探伤检查和消除内应力的热处理要求 ,且要求焊缝区域的硬度值 ~<200HB。1 腐蚀种类及机理

2 可能引起硫化氢腐蚀的因素

3 抗硫化氢腐蚀碳钢的基本要求

4 抗硫化氢腐蚀碳钢的焊接

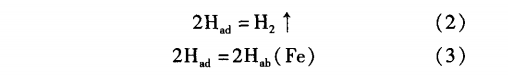

4.1 抗硫化氢腐蚀碳钢焊材选用要求

4.2 抗硫化氢腐蚀的专用焊材及代号

4.3 抗硫化氢腐蚀钢的焊接要求

5 结语

本文摘录于《曹国俊-抗硫化氢腐蚀碳钢的焊接》

相关文章

发表评论

评论列表

- 这篇文章还没有收到评论,赶紧来抢沙发吧~