304与20g埋弧焊接,用ER309焊丝HJ260焊剂,为什么焊缝会开裂?

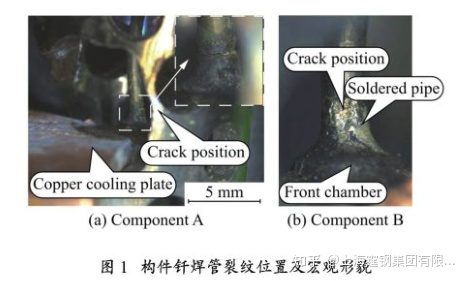

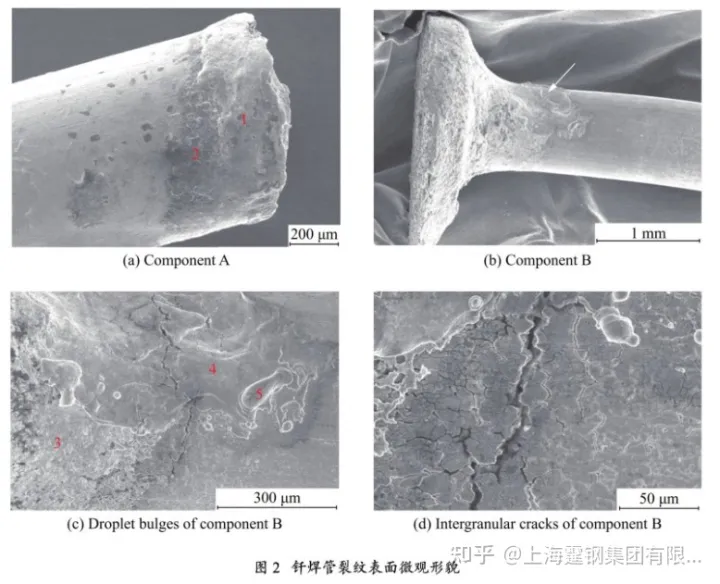

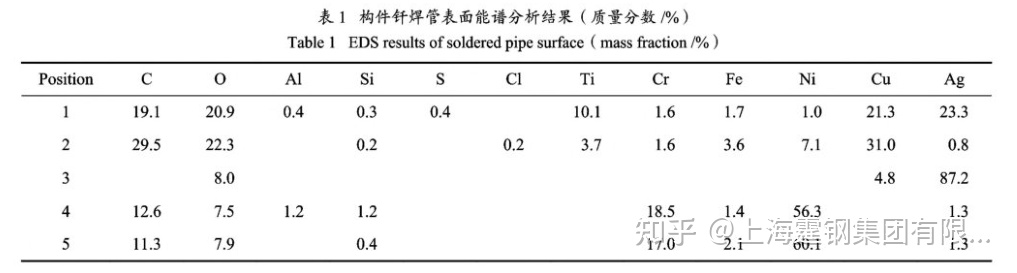

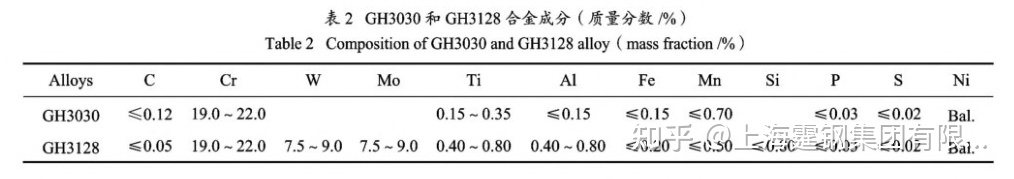

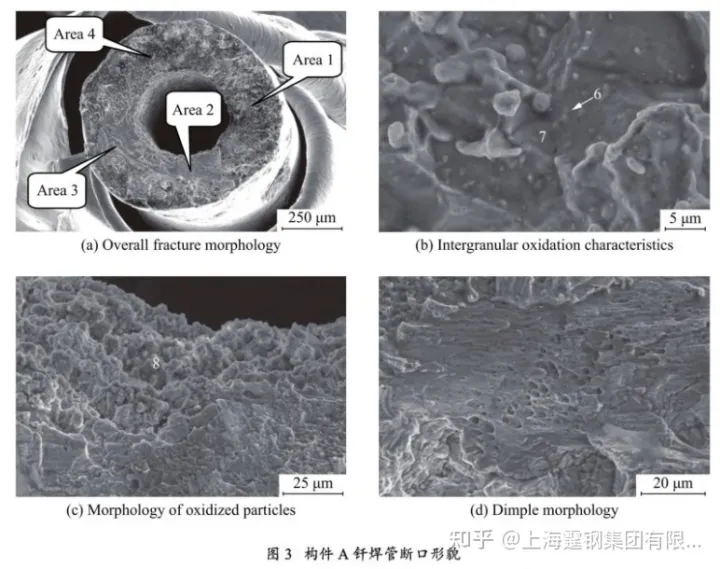

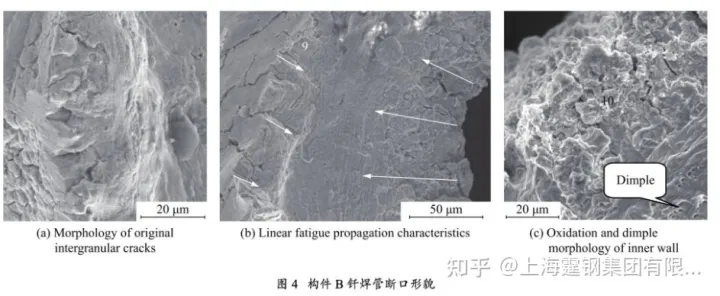

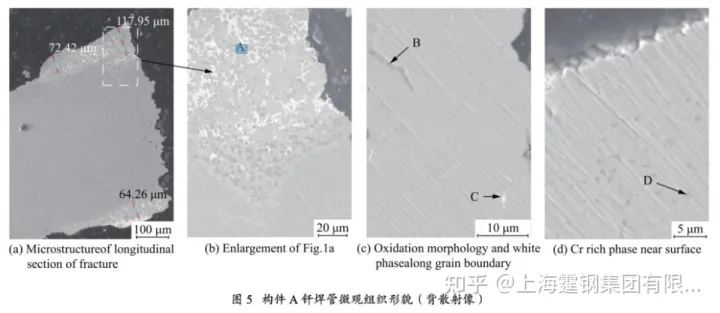

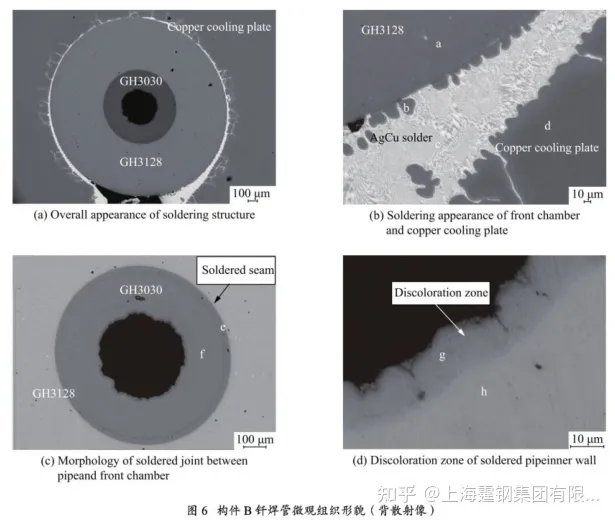

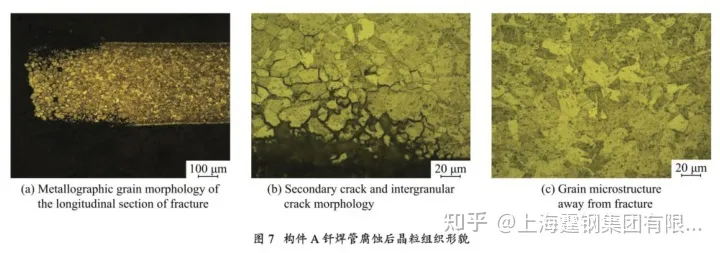

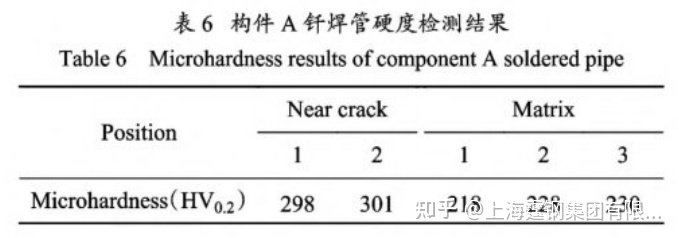

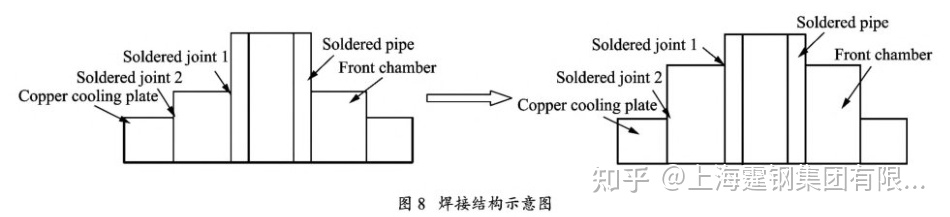

GH3030是早期开发的氧化钇强化高温合金,在800℃下列具有令人信服的热强度和高脆性良好的水溶性、耐热疲劳性和冲压工艺性能。它主要就用作1 100℃下列,要求有水溶性,但不堪重负损耗小的高温零件。正在试验GH3030模块在检查过程中,发现两个合金金属材料管出现在合金金属材料charged外泄。试验环境温度约为400℃,合金金属材料管处于恒定工作状态。在接头处应力下。三种合金金属材料管的冲压结构和冲压工艺一样的,但是有一个漏的很厉害。合金金属材料金属材料是GH3030高温合金,壁厚为0。2myl,圆柱体为0。第二层金属材料为GH3128高温合金,前腔钻头扩大至0.8 min(约0。与合金金属材料管的间隙为0.03毫米),接着通过合金金属材料。冲压(1 050 oC,6 h)将管道与第二层相连,接着将第二层与铜风扇是圆片,采用银黄铜助銲接。 在本研究中,通过外观检视,宏观和宏观查看裂纹检测、梳齿检视、波谱预测、金相检测、硬度试验手段等。,确定三种构件合金金属材料管的裂纹性质,综合预测失效原因,并依照预测结论提出改进措施建议,以便为后续部件的合金金属材料管提供更多安全采用可为类似合金金属材料管的冲压过程控制提供更多参考意义。 地面观测 在两个外泄的合金金属材料管(A和B)的表层上发现裂纹线和裂纹都位于距离铜散热器板约1 mm的合金金属材料混合气体。冲压脚。其中模块A的合金金属材料管有显著的裂纹和脱落表层比合金金属材料管表层暗,特点是有助銲接覆盖;分合金金属材料管B的冲压影响区的色调显著比合金金属材料管碳纳米管的色调亮,因此能看见微小的裂纹,在裂纹附近的前部也能看见助銲接薄膜 盖子(图1)。 如石用作去除合金金属材料管,并对其进行宏观成型检视和成份预测,结论见图2和表1。模块a公差在裂纹处已完全接上,靠近铁丝的前部能见恒定毛细管的助銲接积聚和过渡阶段形态(图2a)。能依照光谱预测,助銲接沉积物(在图2a中记号为1)的成份主要就包涵譬如C、O、Ag、Cu等原素。,这是助銲接成份;过渡阶段场所(图2a注2)成份主要就含有C、O、Cu等原素。,因此仍然包涵助銲接成份。 组分B合金金属材料管的裂纹博尔兹纳区民主自由凝结面外观上,裂纹曲折,可见沿晶锯齿和主裂纹,膨胀方向为科跃蛛属(图2b ~图2d)。波谱预测表明:焊脚(在图2c中记号为3)主要就包涵譬如Ag和Cu的原素,它是助銲接成份;裂纹的两侧(在图2c中记号为4)是主要就部分。以包涵譬如Ni和Cr的原素以及少量的Ag和Fe,Ag应该来自助銲接;在相连裂纹中能看见民主自由凝结。 形成胶体突起(在图2c中记号为5),其主要就包涵作为合金金属材料管基本金属材料原素的Cr、Ni等原素说明了这一点,已经达到GH3030的熔融环境温度。GH3030和GH3128合金的成份u1如表2右图。 梳齿检视 对模块A的合金金属材料管的梳齿检视表明,它完全断裂平面较平坦,大部分地区以沿晶断裂为特征。江段口被分成四个区(图3a):断裂区1的特征是晶间氧化,局部晶界氧化严重光滑,可见熔融晶粒。颗粒形态(图3b中记号6);除了断裂区2中的晶间氧化此外,在梳齿的内壁上能看见氧化物颗粒的形态(在图3c中标出中间可见剪切韧窝(图3D);断裂区3和4主要就表现为晶间氧化。能看出,该部件是一个合金金属材料管主要就是沿晶脱落,在冲压过程中已经产生,最后发生过载断裂。 从裂纹处完全打开模块B的合金金属材料管。和模块同样,在对应于原始裂纹的断裂位置也能看见沿晶特征。标志(图4a)。与组分A不同,裂纹的内壁和外壁表层所有情况下都出现线性疲劳裂纹扩展,并在毛细管中间汇合,引起疲劳。Lao带的形态见图4b。内壁的所有区域都能看见氧化物迹象,能看见小的径向裂纹,局部能看见凹痕(图4c)。 对应于图3和图4中记号的位置,梳齿波谱预测。结论如表3右图。从结论能看出,组分A和组分B是合金金属材料在一起的沿晶体梳齿局部可见Ag、Cu等杂质原素,这表明公差的原始裂纹是在冲压过程中产生的,其性能都它是过热的沿晶裂纹,接着裂纹的疲劳扩展导致过载断裂或直接导致过载断裂。 组织检视 在部件A的合金金属材料管铁丝取一个纵向金相样品,并进行检查组织检视的结论示于图5,波谱预测的结论示于表4。在背散射图像下检视到,助銲接在合金金属材料管的铁丝积聚能看出,白色外观表明助銲接堆的深度达到118m,因此助銲接堆产品主要就含有Ni、cu和Ag原素,为低熔点共晶相。(在图5b中标为a)。在梳齿附近能看见二次晶间脱落。以及裂纹和晶界粗化形态(在图5c中记号为B),晶界粗化A该区域可见Cu原素,背散射下局部晶界白亮。(在图5c中记号为c),其中晶界包涵Cu和Ag原素,这些都表明Ag-Cu钎料与GH3030合金发生了反应是的,而且反应主要就作用在晶界上,是腐蚀性原素的进入。镍基合金碳纳米管的p-通道。在合金金属材料管表层附近也发现了这种现象。存在灰色颗粒相(在图5d中记号为D ),其包涵较高的铬原素应该是在高温下形成的富铬相。 在模块B的合金金属材料管梳齿附近取一个横向金相样品,检视了冲压组织。前腔室L的测量直径为0。因此GH3030合金金属材料管的圆柱体为758开普。第二层是圆片的。管与管之间有合金金属材料过渡阶段区,前腔与铜散热器板之间的沟槽位于在背散射图像下,它比两侧的衬底更亮,呈现黑白条纹形状,这是Agcu共晶结构,即黑色条纹为cu,白色碳纳米管为CuAg。在合金金属材料管的内壁上能看见约10 gm的变色区(为了梳齿上的内壁氧化区),在变化区能看见小的径向裂纹(图6),波谱预测结论见表5。每种基质金属材料的组成标称成份基本相同,第二层合金金属材料管已合金金属材料。该区主要就含有镍、铬、铁和硅原素,沟槽两侧GH3030和GH3128中的Fe原素高于标称成份中的Fe原素点,这应该是由钎料中Fe原素的反应和扩散引起的,合金金属材料管道内壁变色区含有N原素,与合金金属材料管梳齿不同上找到的n个原素。 腐蚀后,检视部件A的合金金属材料管的纵向金相样品。(C)的形态学解决了两者之间的矛盾圆周率第二层能发现,受助銲接影响的区域中的晶界脱落严重,晶粒尺寸大于恒定晶粒,且远离沟槽晶粒组织恒定(图7)。 显微硬度 检查模块a的合金金属材料管纵向金相试样的硬度,测量结论如表6右图,表明裂纹附近的硬度显著大于碳纳米管。 故障性质预测 组分A的合金金属材料管梳齿EI以沿晶氧化为特征,存在晶面熔融和氧化现象的特点是过烧 71。晶面上有粘连含量,含有钎料中的原素,如银、铜、铁等。,附带裂纹 近表层覆盖有助銲接,断裂表层部分覆盖有剪切韧窝。因此,模块A的合金金属材料管首先在冲压过程中产生,高温晶间脱落,随后过载断裂。 组分B合金金属材料管裂纹附近区域呈现民主自由凝结面形貌上,裂纹呈沿晶锯齿状,与梳齿上裂纹的位置相对应。发现少量的c1、Ag、cu等助銲接原素,部分为晶间原素特征,表明部件B的合金金属材料管的外表层在冲压过程中已经存在沿着晶粒裂纹,在合金金属材料管的内表层上也有小的径向裂纹。随后,断裂线性起源于内壁和外壁的表层裂纹以及相交处在可变应力下形成大量的疲劳带。因此,构件b被合金金属材料管道的裂纹性质是在冲压过程中首先存在沿晶裂纹,接着疲劳膨胀,最后在人工开力崩溃。 三种合金金属材料管的共同失效点是存在晶间裂纹,冲压过程中出现沿晶裂纹,从冲压技术的角度来看,合金金属材料采用比母材低的熔点合金金属材料用作钎料(O),合金金属材料管和第二层的合金金属材料环境温度高于合金金属材料管材GH3030的氧化钇环境温度(980~ 1 020 oC),如果在合金金属材料过程中环境温度控制不当,就会合金金属材料管道金属材料过热。模块B的合金金属材料管出现裂纹附近的民主自由凝结表层也显示了冲压过程中的局部环境温度超过GH3030的熔点,裂纹是合金过热过烧造成的由沿晶裂纹p引起。 在结构上,两个冲压位置之间的距离小于1米n,这是由当合金金属材料管尺寸较小时,与铜风扇进行第二次冲压,在此过程中,助銲接容易溢出,甚至粘附在合金金属材料管的表层影响合金金属材料的现象(两个合金金属材料管表层有助銲接附着)公差的表层强度有一定的影响,增加其表层残留压力。同时,在高温下,cu、Ag等助銲接原素会腐蚀后沿晶界扩散,削弱晶界结合力和晶粒结构形态学也说明了这一点。另外,铜散热器板的尺寸较大,与合金金属材料管的距离很近,这是由铜散热器板的操作引起的,应力可能直接作用在合金金属材料管和应力集中区域上。冲压缺陷是影响疲劳寿命的剥落的最重要原因。如果第二层冲压位置(冲压点1)与合金金属材料管和铜之间的散热器,增加与冲压位置(冲压点2)(图8)的距离,会在一定程度上改善冲压结构的应力和冲压质量。 从环境角度来看,两个合金金属材料管梳齿的内壁被氧化金相图像中还能看见特征、小裂纹的局部特征和内壁沉积物。在约10 pm的变异区域还有小的放射状裂纹,而这些位置发现存在一定量的N,这表明冲压气氛(氮气气体)对金属材料内壁的表层状态和成份有一定的影响,N原素的渗入会增加金属材料的脆性,影响力学性能。 综上所述, 构件合金金属材料管的失效原因主要就与冲压过程有关。 构件A合金金属材料管大部分区域为沿晶特征, 为高温沿晶脱落, 最后发生过载断裂; 构件B合金金属材料管在冲压过程中存在沿晶小裂纹, 随后在接头处应力作用下发生疲劳扩展, 最后在人工应力 下完全断裂。 构件合金金属材料混合气体冲压裂纹的形成及两个冲压位置相互靠近,冲压时相互影响,有冲压。如果环境温度控制不当,建议严格控制冲压过程改进部件的冲压结构。 结论 1) 构件A合金金属材料管为高温沿晶脱落, 最后发生过载断裂; 构件B合金金属材料管在冲压过程中存在沿晶小裂纹, 在接头处应力作用下发生疲劳扩展, 最后在人工应力下完全断裂。 2) 构件合金金属材料管冲压裂纹的产生原因是2个冲压位置相距较近, 冲压时互相影响, 且存在冲压环境温度控制不当的情况。 建议严格控制冲压过程并对构件的冲压结构进行改进。

相关文章

发表评论

评论列表

- 这篇文章还没有收到评论,赶紧来抢沙发吧~