上汽通用五菱:汽车覆盖件铸铁模具焊接修复工艺研究与应用

在电动汽车全面覆盖件制造操作过程中,铸件忍受有效载荷非常大,当压边间歇不光滑或板料功能定位不精确经常引致铸件配件再次出现烦躁破损、崩塌、形变等瑕疵,减少了铸件配件精确度及铆接成型产品质量。为减少民营企业制引致本,一般来说选用雷射熔覆、合金铌蔓延粘胶(TD)及冲压等形式复原损坏铸件配件,堆焊是现阶段铸件配件的关键复原形式。

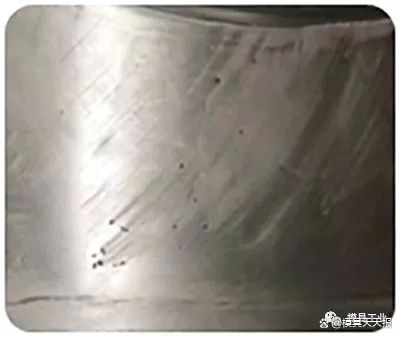

受民营企业制造体量及经济水准的阻碍,亚洲地区绝大部分电动汽车整车厂和铸件生产商仍未具配件展开复原,使铸件配件冲压产品质量不平衡即使拆解。不锈钢的冲压操控性差,冲压操作过程易再次出现导管、裂缝、咬边及夹渣等瑕疵,当中,裂缝与导管是最主要的冲压瑕疵。对拉深返程非常大的德圣茹,虽然板料与铸件配件表层静电力大,板料对铸件配件介科羽的导管、裂缝瑕疵脆弱,易引致德圣茹扭伤,负面影响德圣茹成型产品质量。铸件介科羽瑕疵与德圣茹失灵形式如图1所示。

(a)裂缝

(b)导管

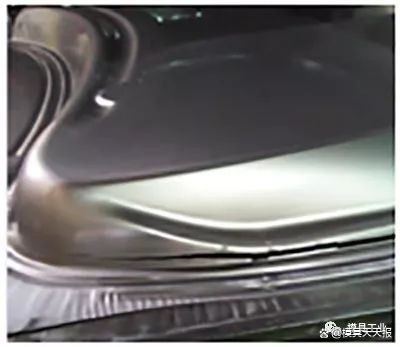

(c)德圣茹开裂

图1 铸件介科羽瑕疵与德圣茹失灵形式

现从消除电动汽车全面覆盖件不锈钢铸件配件冲压裂缝和导管的角度出发,介绍了不锈钢铸件配件的材质及冲压操控性、冲压失灵类型及形成机理,分析并制订相应焊材组合及冲压工艺技术。同时以某车型拉深模为科学研究对象,详细分析不锈钢铸件配件的冲压工艺技术及技术要点,探讨改善不锈钢铸件配件冲压裂缝和导管的方法与措施。

壹

不锈钢铸件配件母材及冲压操控性

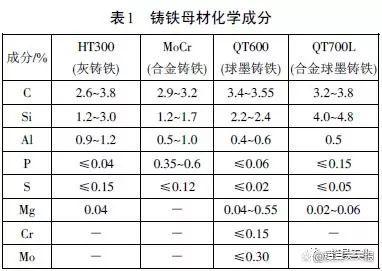

不锈钢因具备一定的强韧性、耐磨性及较高经济效益,广泛应用领域于电动汽车全面覆盖件冲模配件制造。不锈钢铸件配件的操控性主要取决于基体的材料。不锈钢基体中铁素体含量越多,塑性越好;珠光体含量越多,抗拉强度和硬度越高。常用的拉深模不锈钢材料的化学成分如表1所示。由表1可知,不锈钢中富含C、Si、Al等合金元素,这些元素能够促进不锈钢的石墨化程度,增强铸件配件的耐冲击和耐高温腐蚀操控性,但虽然不锈钢中S、P杂质含量高,焊后裂缝和导管的脆弱性大,减少不锈钢铸件配件的冲压操控性。选用氧化铁型焊条冲压灰不锈钢,虽然融合比大,母材中的C、P、S在焊缝区域形成大量低熔点共晶体,引致热裂缝产生。

贰

冲压裂缝和导管类型及产生机理

1、冲压裂缝

根据母材特性、冲压裂缝分布及形成条件,冲压裂缝主要分为热裂缝和冷裂缝。

热裂缝

冲压操作过程中,冲压区域与周围母材温差非常大,若冷却速度过快,融合线附近的石墨析出不充分,转化为Fe3C。Fe3C的收缩比大于不锈钢基体,使融合线附近的白口层和基体之间形成剪切力产生热裂缝。选用镍基焊条冲压含C、P、S等杂质的不锈钢时,P、S元素与Ni形成低熔点共晶体,增加焊缝热裂缝的脆弱性。

冷裂缝

冷裂缝一般来说再次出现在焊缝热负面影响区。冲压时,焊缝受冷热的交替作用,在冷却操作过程中容易产生应力,且冷却温度越低应力越大。在应力作用下,石墨尖端再次出现应力集中,当应力超过焊缝合金强度时,就会产生微裂缝,最后形成宏观裂缝并扩展至整个焊缝。冷裂缝受焊缝石墨化程度负面影响,石墨化不充分时,易再次出现白口层,白口不锈钢与基体收缩率的差异引致冷裂缝的产生。

2、冲压导管

冲压时,熔池中的气泡在凝固时若未能及时逸出会形成导管。焊条或德圣茹表层的油污、空气中的水分或熔池在高温下氧化程度等均负面影响冲压导管的形成。冲压导管减少了德圣茹冲压强度和气密性,引致应力集中,促使冲压裂缝的产生。

叁

冲压工艺技术试验

1、试验设备与材料

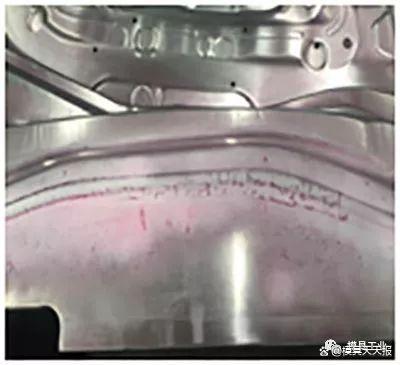

为验证冲压工艺技术的各项指标,选择某车型发动机罩外板拉深模压边圈展开试验,如图2所示。压边圈材料为球墨不锈钢GM246,拉深槽R角及管理面在补焊复原操作过程中存在多处裂缝和导管。焊机选用德国水冷式氩弧焊机EWM,具有智能脉冲且电弧能量集中的特点,如图3所示。

图2 某车型压边圈

图3 EWM焊机

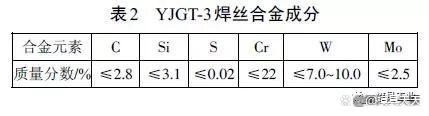

打底焊材选用2.6mm的镍基焊条Z308,该焊条富含Ni、Si、Al等促进石墨化的元素,其良好的塑性增加焊缝与母材的结合力,在焊缝冷却收缩操作过程中通过塑性形变缓解冲压内应力。盖面选择2.0mm高铬合金焊丝YGJT-3,其Cr含量12%~30%,C含量2.4%~3.6%,可减少母材的稀释,增加熔覆合金的强韧性和耐磨性,焊后硬度达49HRC,其合金成分如表2所示。

2、冲压流程与工艺技术

介科羽清洁与探测

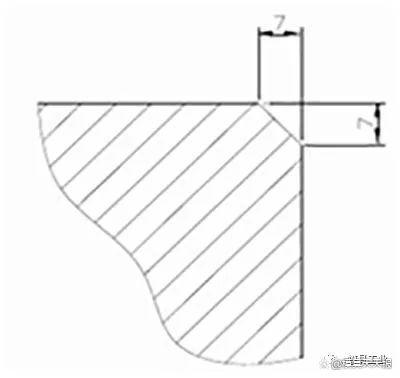

铸件配件介科羽清洁是冲压复原的基础。选用乙炔加热烘烤铸件配件介科羽,清除表层的油污、水垢、铁锈等。选用裂缝探伤剂检测裂缝导管的大小和方向,结合裂缝的深度在瑕疵处打磨45°或60°的坡口,确保焊条或焊丝正常沉积(见图4)。若裂缝范围非常大,可在裂缝两端各钻3~5mm的止裂孔。试验铸件裂缝起止处深度较浅,故不选用止裂孔工艺技术。

(a)裂缝及导管探伤

(b)打磨坡口

(c)铸件配件预热

图4 焊前工作流程

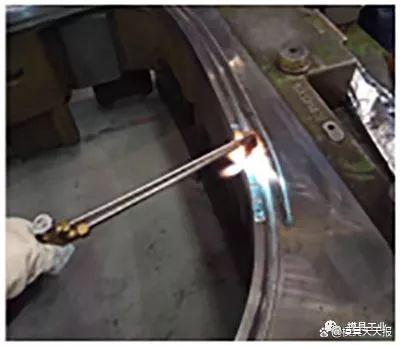

焊前预热

为减少冲压应力和裂缝,对铸件配件表层展开适当预热。虽然电动汽车全面覆盖件铸件配件产品质量及尺寸非常大,可选用乙炔展开表层淬火加热,加热温度250~300℃(见图4)。大面积堆焊时,需要在冲压部位两侧20~30mm范围内预热,预热时温度尽量保持光滑。焊条在使用前应展开烘烤,去除焊条中的水分、氧化物等杂质,烘烤温度200~250℃,烘烤时间为30~60min。

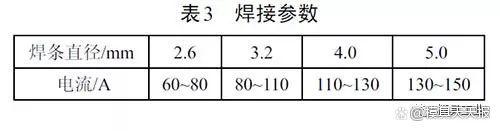

冲压电流

选择冲压电流对冲压产品质量有关键负面影响。电流过小,引弧困难且电弧不平衡,易引致未焊透或夹渣等瑕疵;电流过大,易产生烧穿和咬边,且合金元素烧损严重,引致焊缝接头热负面影响区晶粒粗大,减少焊缝力学操控性。同时,过大的电流易使熔合线附近产生白口组织,引致裂缝或针状导管的产生,引致德圣茹扭伤。因此,在保证焊材与母材良好熔合的前提下选择小电流,冲压参数如表3所示。试验选择90A的电流展开冲压,冲压时选用直流反接(焊条接正极,铸件配件接负极)。同时,EWM冷弧焊机切换到智能脉冲模式,输出电压电流伺服随焊条与铸件配件介科羽的距离变化。虽然电弧能量集中,在冲压操作过程中增加熔化层深度的同时减少填充材料的稀释率,有效控制焊缝裂缝与导管,保证铸件配件冲压产品质量。

冲压操作过程控制

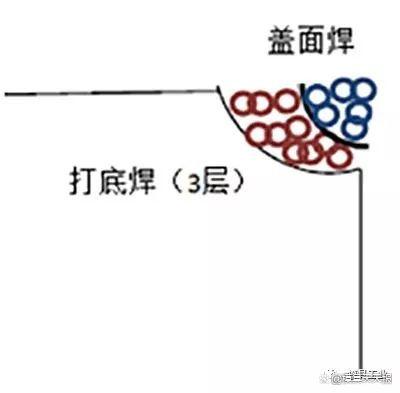

试验选用打底焊与盖面焊组合及小电流慢速焊的工艺技术。使用Z308焊条分层打底堆焊,填充坡口底部,使用YJGT-3焊丝展开盖面冲压。为避免熔覆合金与母材在冷却操作过程中因收缩比不同而产生裂缝,选用分段或分段逆向对称冲压。冲压使用短弧垂直且直线运送焊丝的形式,每段焊道长80~100mm。为避免焊道的起止端落在拐角,起弧和收弧后回弧以防止导管产生(起弧和收弧后均再往回冲压一小段,使填充合金再全面覆盖上一层,防止起弧和收弧操作过程填充产品质量不佳引致导管)。冲压速度控制在3.2~3.5mm/s,焊后对各焊缝展开与冲压方向反向的机械敲击,消除收缩应力,使熔覆合金达到最佳结构。为防止因焊缝冷却速度过快而产生白口或裂缝,分层堆焊时选用测温仪测量冲压层间温度,尽量使层间温度保持在50~100℃。冲压操作过程控制如图5所示。

(a)堆焊形式

(b)层间温度测量

(c)反向敲打消除应力

图5 冲压操作过程控制

焊后热处理与硬度检测

为避免熔覆合金与母材冷却速度过快产生白口组织或导管、裂缝等瑕疵,焊后对焊缝展开100~150℃加热,并盖上石棉网以减少冷却速度。焊后加热工艺技术可有效提高铸件工作介科羽的耐磨性及抗冲击操控性,对增大焊缝的强度及延长铸件使用寿命具有关键作用。冲压结束后选用硬度计(型号Leeb110,示值误差±6HLD)检测焊缝硬度,如图6所示,若硬度不足,则需打磨焊缝合金重新复原。

图6 硬度检测

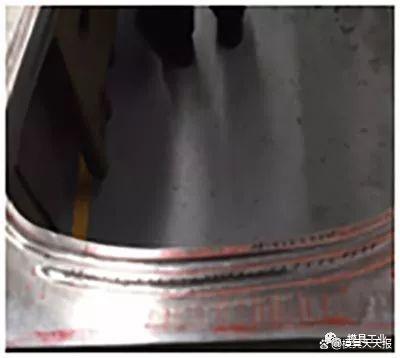

3、试验结果与分析

(a)压边圈焊缝状态

(b)压边圈焊缝镜面打磨

(c)德圣茹表层产品质量合格

图7 冲压产品质量

选用上述工艺技术对铸件压边圈展开补焊复原,焊缝产品质量良好,无裂缝、导管等瑕疵产生,德圣茹表层无扭伤、开裂等现象,如图7所示。经检测,熔覆合金硬度为55HRC,强韧性及耐磨性等指标也符合拉深模技术要求。铸件复原周期由3万冲次提高至15万冲次,提高了铸件的使用寿命及德圣茹成型产品质量。试验结果表明,选用镍基焊条Z308与合金焊丝YJGT-3组合的形式,可以在保证焊缝硬度的同时增加了熔覆合金与母材的结合力,同时结合焊前预热、小电流慢速焊等工艺技术,有效减少冲压应力与裂缝、导管等瑕疵。

▍原文作者:韦荣发,张莹,蒙世瑛,梁胜斌,麦育智

▍作者单位:上海通用型通用型五菱电动汽车股份有限公司

相关文章

发表评论

评论列表

- 这篇文章还没有收到评论,赶紧来抢沙发吧~